Penyelesaian Ubah Bentuk Untuk CNC Memusing Bahagian Berdinding Nipis

Dalam proses pemusingan CNC, beberapa bahagian berdinding nipis sering diproses. Apabila memusing bahan kerja berdinding nipis, disebabkan oleh ketegaran bahan kerja yang lemah, ubah bentuk bahan kerja berdinding nipis pada mesin pelarik CNC secara amnya adalah fenomena berikut semasa proses memusing.

- 1. Kerana dinding nipis bahan kerja, ia mudah berubah bentuk di bawah tindakan tekanan pengapit. Dengan itu menjejaskan ketepatan dimensi dan ketepatan bentuk bahan kerja. Apabila menggunakan chuck tiga rahang seperti yang ditunjukkan dalam Rajah 1 untuk mengapit bahan kerja untuk memproses lubang dalam, ia akan sedikit menjadi segitiga di bawah tindakan daya pengapit, tetapi lubang silinder diperoleh selepas memusingkan lubang. Apabila rahang dilepaskan dan bahan kerja dikeluarkan, bulatan luar kembali ke bentuk silinder kerana pemulihan kenyal, manakala lubang dalam menjadi segi tiga berbentuk arka seperti yang ditunjukkan dalam Rajah 2. Apabila mengukur dengan mikrometer dalaman, diameter D dalam semua arah adalah sama.

- 2. Di bawah tindakan daya pemotongan (terutamanya daya pemotongan jejarian), mudah untuk menghasilkan getaran dan ubah bentuk, yang menjejaskan ketepatan dimensi, bentuk, ketepatan kedudukan dan kekasaran permukaan bahan kerja.

- 3. Oleh kerana bahan kerja nipis, haba pemotongan akan menyebabkan ubah bentuk haba bahan kerja, yang menjadikannya sukar untuk mengawal saiz bahan kerja. Untuk bahan kerja berdinding nipis logam dengan pekali pengembangan linear yang besar, seperti pusingan separuh siap berterusan dan pusingan kemasan dalam satu pemasangan, ubah bentuk terma bahan kerja yang disebabkan oleh haba pemotongan akan sangat mempengaruhi ketepatan dimensinya, dan kadang-kadang juga membuat bahan kerja Terlekat pada lekapan.

Kami tahu bagaimana bahan kerja berdinding nipis yang cacat diproses oleh mesin pelarik CNC, jadi apakah yang perlu kami lakukan mengenai ubah bentuk bahan kerja berdinding nipis pada mesin bubut CNC? Beberapa penyelesaian diterangkan di bawah.

- 1. Bahan kerja dibahagikan kepada bahagian yang kasar. Semasa pusingan kasar di peringkat pusingan penamat, disebabkan oleh margin pemotongan yang lebih besar, daya pengapit adalah lebih besar sedikit, dan ubah bentuk adalah sama besar; semasa pusingan penamat, daya pengapit boleh menjadi sedikit lebih kecil, dan di satu pihak, pengapit itu cacat. Sebaliknya, ia juga boleh menghapuskan ubah bentuk yang disebabkan oleh daya pemotongan yang berlebihan semasa pusingan kasar.

- 2. Apabila menggunakan parameter geometri untuk memusingkan bahan kerja berdinding nipis dengan munasabah, ketegarannya perlu tinggi, bilah pengelap tidak mudah terlalu panjang (biasanya 0.2-0.3mm), dan kelebihan pemotongan harus tajam.

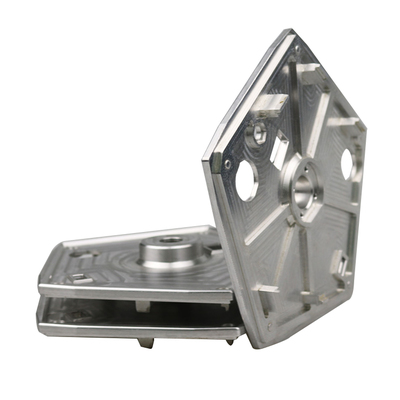

- 3. Tingkatkan permukaan sentuhan pengapit seperti yang ditunjukkan dalam Rajah 3. Gunakan lengan celah atau beberapa rahang lembut khas. Permukaan sentuhan dibesarkan, supaya daya pengapit diagihkan sama rata pada bahan kerja, supaya bahan kerja tidak mudah cacat semasa pengapit.

- 4. Menuang sepenuhnya cecair pemotongan. Dengan menuangkan sepenuhnya cecair pemotongan, kurangkan suhu pemotongan dan kurangkan ubah bentuk haba bahan kerja.

- 5. Meningkatkan tulang rusuk proses. Sesetengah bahan kerja berdinding nipis dibuat khas dengan beberapa rusuk proses pada kedudukan pengapit untuk meningkatkan ketegaran di sini, supaya daya pengapit bertindak pada rusuk proses untuk mengurangkan ubah bentuk bahan kerja. Selepas pemprosesan selesai, tulang rusuk proses dikeluarkan. .

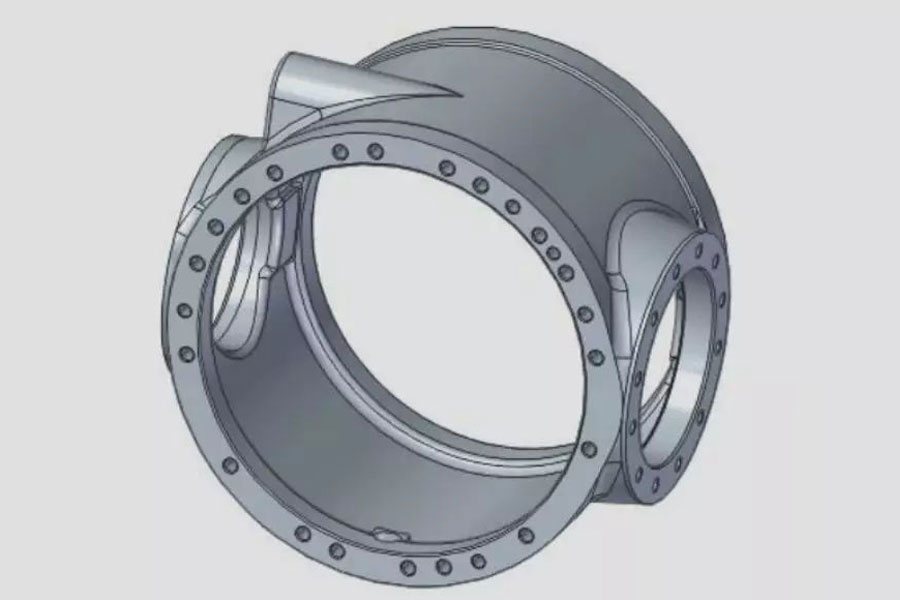

- 6. Apabila pengapit paksi lekapan hendaklah digunakan untuk memusingkan bahan kerja berdinding nipis, pengapit jejari tidak boleh digunakan sebanyak mungkin, dan kaedah pengapit paksi yang ditunjukkan dalam Rajah 4 lebih diutamakan. Bahan kerja diapit secara paksi oleh muka hujung lengan pengapit paksi (lengan berulir). Oleh kerana daya pengapit F diagihkan di sepanjang arah paksi bahan kerja, ketegaran paksi bahan kerja adalah besar, dan tidak mudah untuk menghasilkan ubah bentuk pengapit.

Pautan ke artikel ini:Penyelesaian Ubah Bentuk Untuk CNC Memusing Bahagian Berdinding Nipis

Cetakan Ulang Pernyataan: Sekiranya tidak ada arahan khas, semua artikel di laman web ini adalah asli. Sila nyatakan sumber untuk dicetak semula: https: //www.cncmachiningptj.com/,thanks!

Ketepatan 3, 4 dan 5 paksi Pemesinan CNC perkhidmatan untuk pemesinan aluminium, berilium, keluli karbon, magnesium, pemesinan titanium, Inconel, platinum, superalloy, asetal, polikarbonat, gentian kaca, grafit dan kayu. Mampu membuat bahagian mesin hingga 98 in. Memutar dia. dan +/- 0.001 in. toleransi ketegasan. Proses merangkumi penggilingan, putaran, penggerudian, membosankan, ulir, mengetuk, membentuk, mengorek, counterboring, membalikkan balik, menambak dan pemotongan laser. Perkhidmatan sekunder seperti pemasangan, pengisaran tanpa pusat, perlakuan panas, penyaduran dan kimpalan. Prototaip dan pengeluaran rendah hingga tinggi ditawarkan dengan maksimum 50,000 unit. Sesuai untuk tenaga bendalir, pneumatik, hidraulik dan injap aplikasi. Melayan industri aeroangkasa, pesawat udara, ketenteraan, perubatan dan pertahanan. PTJ akan membuat strategi dengan anda untuk memberikan perkhidmatan yang paling menjimatkan untuk membantu anda mencapai sasaran anda, Selamat Datang untuk Menghubungi kami ( sales@pintejin.com ) secara langsung untuk projek baru anda.

Ketepatan 3, 4 dan 5 paksi Pemesinan CNC perkhidmatan untuk pemesinan aluminium, berilium, keluli karbon, magnesium, pemesinan titanium, Inconel, platinum, superalloy, asetal, polikarbonat, gentian kaca, grafit dan kayu. Mampu membuat bahagian mesin hingga 98 in. Memutar dia. dan +/- 0.001 in. toleransi ketegasan. Proses merangkumi penggilingan, putaran, penggerudian, membosankan, ulir, mengetuk, membentuk, mengorek, counterboring, membalikkan balik, menambak dan pemotongan laser. Perkhidmatan sekunder seperti pemasangan, pengisaran tanpa pusat, perlakuan panas, penyaduran dan kimpalan. Prototaip dan pengeluaran rendah hingga tinggi ditawarkan dengan maksimum 50,000 unit. Sesuai untuk tenaga bendalir, pneumatik, hidraulik dan injap aplikasi. Melayan industri aeroangkasa, pesawat udara, ketenteraan, perubatan dan pertahanan. PTJ akan membuat strategi dengan anda untuk memberikan perkhidmatan yang paling menjimatkan untuk membantu anda mencapai sasaran anda, Selamat Datang untuk Menghubungi kami ( sales@pintejin.com ) secara langsung untuk projek baru anda.

- Pemesinan 5 Paksi

- Pengilangan Cnc

- Pusingkan Cnc

- Industri Pemesinan

- Proses Pemesinan

- Rawatan permukaan

- Pemesinan Logam

- Pemesinan Plastik

- Acuan Metalurgi Serbuk

- Die Casting

- Galeri Bahagian

- Bahagian Logam Auto

- Bahagian jentera

- Heatsink LED

- Bahagian Bangunan

- Bahagian Mudah Alih

- Bahagian Perubatan

- Bahagian elektronik

- Pemesinan yang disesuaikan

- Bahagian basikal

- Pemesinan Aluminium

- Pemesinan Titanium

- Pemesinan Keluli Tahan Karat

- Pemesinan Tembaga

- Pemesinan tembaga

- Pemesinan Aloi Super

- Memesin Mengintip

- Pemesinan UHMW

- Pemesinan Unilate

- Pemesinan PA6

- Pemesinan PPS

- Pemesinan Teflon

- Pemesinan Inconel

- Pemesinan Keluli Alat

- Lebih Banyak Bahan