Pengetahuan Asas Pemodelan Plaster Dan Seramik

Pengetahuan Asas Pemodelan Plaster Dan Seramik

|

Plaster acuan porselin: Gipsum umumnya adalah kristal serbuk putih, serta kristal kuning kelabu dan kemerahan. Ia tergolong dalam sistem kristal monolitik. Dari segi komposisi, ia dibahagikan kepada gipsum dihidrat dan gipsum kontang. Aplikasi pengeluaran acuan industri seramik biasanya gipsum dihidrat. Ia menggunakan ciri-ciri gipsum dihidrat iaitu ia kehilangan sebahagian daripada air kristal selepas dikalsin pada suhu rendah kira-kira 180 darjah Celsius, dan menjadi serbuk kering, yang boleh menyerap air dan mengeras. Secara amnya, masa penetapan untuk gipsum dicampur dan dikacau sama rata ialah 2 hingga 3 minit, dan tindak balas haba adalah 5 hingga 8 minit. Selepas penyejukan, ia menjadi objek yang kuat dan kukuh. Menurut rekod "Geografi Buku Xin Tang", Fangxian di Hubei, Fenyang di Shanxi, dan Dunhuang di Gansu semuanya menggunakan gipsum pada Dinasti Tang. Menurut "Taoye Illustrated Illustration" Tang Ying, pembuatan acuan plaster telah berkembang menjadi industri khusus semasa pemerintahan Qianlong Dinasti Qing. Walau bagaimanapun, gipsum digunakan dalam pengeluaran seramik pada akhir Dinasti Qing dan permulaan Republik China. Pada masa itu, Sekolah Industri Seramik Jingdezhen mula-mula menghasilkan model plaster. Pembuatan seramik adalah berdasarkan keperluan sebenar kehidupan. Sebelum pengeluaran peralatan seramik, adalah perlu untuk hamil dan merancang mengikut pelbagai syarat dan keperluan untuk mencapai tujuan yang telah ditetapkan. Ini adalah permulaan reka bentuk pemodelan seramik. Ia bukan hiasan permukaan, tetapi penentuan bentuk asas dan pelbagai bahagian. Pemprosesan hubungan bersama mewujudkan bentuk tiga dimensi yang sebenar. Ia bukan sahaja berbeza daripada pengubahsuaian permukaan, tetapi juga berbeza daripada bentuk realistik imej semula jadi. Ia menggunakan pelbagai elemen pemodelan dan mengikut peraturan dan kaedah tertentu untuk mencipta peralatan seramik yang tidak dianugerahkan oleh alam semula jadi kepada manusia. Reka bentuk seramik: Reka bentuk seramik perlu berdasarkan kehidupan, dan pereka bentuk perlu mempunyai pelbagai identiti seperti pengguna, apresiasi dan pengeluar pada masa yang sama. Selain itu, reka bentuk pemodelan seramik tidak sewenang-wenangnya. Ia juga tertakluk kepada banyak syarat objektif, seperti kimia fizikal bahan bahan. Prestasi, mekanik dan sifat termodinamik, serta had proses pengacuan dan proses penembakan, dan ia mesti memenuhi keperluan praktikal tertentu, seperti keseragaman aksesori, kapasiti yang sesuai, dan bahagian bentuk yang sesuai. Ini semua perlu dipertimbangkan oleh pereka bentuk. daripada. Pada peringkat awal pemodelan seramik, ia telah disiapkan terutamanya melalui simulasi. Ia merupakan aktiviti pemodelan awal yang masih belum membentuk aktiviti pemodelan yang sistematik. Walau bagaimanapun, ia memulakan visi dan rancangan pemodelan awal selepas semua, dan telah menyepadukan aktiviti pengeluaran produk material dan tamadun rohani. Aktiviti kreatif disepadukan dengan erat. Selepas kemunculan pemodelan seramik, tiga faktor berikut memainkan peranan: pertama, ia berdasarkan keperluan keadaan hidup dan gaya hidup pada masa itu; kedua, ia tidak dapat dipisahkan daripada tahap sains dan teknologi serta kapasiti pengeluaran pada masa itu; ketiga, ia adalah budaya orang Hobi estetik pencapaian artistik. Ini bukan sahaja faktor pendorong, tetapi juga faktor pengehad. Prinsip reka bentuk pemodelan seramik harus mengikut tiga elemen "ekonomi, kebolehgunaan dan kecantikan", iaitu, pemodelan seramik terdiri daripada tiga elemen: utiliti berfungsi, teknologi bahan dan kecantikan formal. Antaranya, utiliti berfungsi adalah keutamaan pertama, yang menentukan bentuk asas dan struktur pemodelan seramik. Teknologi bahan pemodelan seramik merujuk kepada bahan mentah seramik dan teknologi proses yang digunakan. Keindahan pemodelan seramik harus diwujudkan atas dasar ia memenuhi utiliti berfungsi dan mudah dihasilkan. Ia tidak menyimpang daripada sifat dan ciri pemodelan seramik itu sendiri. Bermula dari undang-undang objektif dan praktikal, keindahan bentuk, kegunaan fungsional dan teknologi bahan harus disepadukan. Ini adalah reka bentuk Dalam proses, sentiasa ikut prinsip. Reka bentuk pemodelan seramik bukanlah reka bentuk seni tulen, tetapi reka bentuk keseluruhan bersatu yang merangkumi fungsi, ketukangan dan estetika produk seramik. Utiliti fungsional menduduki kedudukan dominan dalam keseluruhan reka bentuk. Teknologi bahan adalah jaminan untuk merealisasikan niat reka bentuk. Kecantikan formal adalah untuk menjadikan penampilan dan bentuk produk lebih sempurna. Mustahil untuk mereka bertiga kekurangan apa-apa aspek. Ini juga merupakan ciri yang paling menonjol dalam pemodelan seramik. |

Tiga elemen reka bentuk pemodelan seramik:

Umumnya merujuk kepada: kepraktisan, ketukangan dan estetika. Peraturan asas reka bentuk pemodelan seramik:

(1) Kestabilan:

- 1) Apabila pusat graviti beralih ke bawah, kunci terletak pada ketinggian dada dan perut;

- 2) Keseimbangan antara menegak dan mendatar;

- 3) Saiz dan bahagian permukaan tunggal pemodelan adalah sesuai. Kaedah ujian adalah untuk melihat sama ada bahagian bawah di mana garis selari pada kedua-dua hujung bahu atas model bersilang dengan garis pepenjuru di kedua-dua hujung kaki bawah adalah lebih besar daripada satu pertiga. Objek berbentuk pendek jatuh di bahagian bawah kerana beratnya sendiri, jadi ia tidak dihadkan oleh peraturan ini.

(2) Perubahan dan penyatuan bentuk:

- 1) Kontras;

- 2) Menguatkan dan melemahkan;

- 3) Irama dan irama.

(3) Kepraktisan pemodelan:

- 1) Penggunaan praktikal mesti mempertimbangkan bahawa peralatan yang berbeza mempunyai kegunaan yang berbeza dan tertakluk kepada keperluan yang berbeza;

- 2) Untuk kegunaan praktikal, keperluan estetik dan keadaan ekonomi objek penggunaan mesti dipertimbangkan;

- 3) Keperluan kapasiti pemodelan adalah piawaian penting untuk seramik harian;

- 4) Ketangkasan pemodelan juga merupakan salah satu keperluan praktikal.

(4) Sifat saintifik pemodelan seramik:

- 1) Perubahan struktur model harus disesuaikan dengan had daya minimum (iaitu, prinsip keperluan mekanikal);

- 2) Struktur pemodelan mesti memberi perhatian penuh kepada keplastikan tanah liatnya;

- 3) Model reka bentuk mesti menguasai perubahan pembakaran suhu tinggi bahan mentah yang digunakan;

- 4) Bahagian penyambung pelbagai bahagian pemodelan hendaklah munasabah dan mudah;

- 5) Reka bentuk mestilah mudah digunakan, dicuci dan dibersihkan.

Pengetahuan asas pembuatan model

- 1. Memahami pengetahuan asas reka bentuk dan pengeluaran seramik;

- 2. Menganalisis dan menyelidik bentuk seramik yang sangat baik di China kuno dan moden dan di luar negara;

- 3. Menguasai transformasi pemodelan seramik daripada reka bentuk kertas kepada objek tiga dimensi;

- 4. Memahami ciri-ciri bahan gipsum dan menguasai langkah-langkah menggunakannya;

- 5. Menguasai langkah kaedah membuat acuan seramik;

- 6. Menguasai langkah kaedah pembuatan semula model seramik;

- 7. Menguasai langkah kaedah grouting;

- 8. Kuasai isu-isu yang mesti diberi perhatian dalam setiap langkah.

(1) Penyediaan buburan gipsum:

1. Ciri-ciri gipsum:

Gipsum adalah bahan mentah utama untuk pembuatan model. Ia biasanya kristal serbuk putih, tetapi juga kristal kuning kelabu dan kemerahan. Ia tergolong dalam sistem kristal monoklinik. Komponen utamanya ialah kalsium sulfat. Mengikut jumlah air kristal, ia dibahagikan kepada gipsum dihidrat dan gipsum anhydrous, aplikasi pengeluaran acuan industri seramik secara amnya gipsum dihidrat, yang menggunakan ciri-ciri gipsum dihidrat bahawa ia kehilangan sebahagian daripada air kristal selepas dikalsinkan pada tahap yang rendah. suhu kira-kira 180 darjah Celsius dan menjadi serbuk kering, yang boleh menyerap air dan mengeras. Selain gipsum semulajadi, terdapat juga gipsum sintetik. Secara amnya, masa penetapan untuk gipsum dicampur dan dikacau sama rata ialah 2 hingga 3 minit, dan tindak balas haba adalah 5 hingga 8 minit. Selepas penyejukan, ia menjadi objek yang kuat dan kukuh.

Secara teorinya, jumlah air yang diperlukan untuk tindak balas kimia gipsum dan air ialah 18.6%; dalam proses pembuatan model, jumlah sebenar air yang ditambah adalah jauh lebih besar daripada nilai ini. Tujuannya adalah untuk mendapatkan kecairan tertentu buburan gipsum untuk menuang, dan pada masa yang sama mendapatkan model A dengan permukaan licin; air yang berlebihan meninggalkan banyak liang kapilari selepas pengeringan, menjadikan model plaster menyerap air.

Penyerapan air adalah parameter penting model gipsum, yang secara langsung mempengaruhi kelajuan pembentukan semasa grouting. Kadar penyerapan air acuan plaster untuk seramik biasanya antara 38% dan 48%.

Letakkan serbuk gipsum di tempat yang kering. Jangan percikkan air atau bertukar gipsum semasa digunakan. Beg gipsum hendaklah bersih untuk mengelakkan sisa gipsum terpakai atau barangan lain daripada dicampur ke dalam beg.

2. Plaster acuan porselin:

Gipsum umumnya adalah kristal serbuk putih, serta kristal kuning kelabu dan kemerahan. Ia tergolong dalam sistem kristal monolitik. Dari segi komposisi, ia dibahagikan kepada gipsum dihidrat dan gipsum kontang. Aplikasi pengeluaran acuan industri seramik biasanya gipsum dihidrat. Ia menggunakan ciri-ciri gipsum dihidrat iaitu ia kehilangan sebahagian daripada air kristal selepas dikalsin pada suhu rendah kira-kira 180 darjah Celsius, dan menjadi serbuk kering, yang boleh menyerap air dan mengeras. Secara amnya, masa penetapan untuk gipsum dicampur dan dikacau sama rata ialah 2 hingga 3 minit, dan tindak balas haba adalah 5 hingga 8 minit. Selepas penyejukan, ia menjadi objek yang kuat dan kukuh.

Menurut rekod "Geografi Buku Xin Tang", Fangxian di Hubei, Fenyang di Shanxi, dan Dunhuang di Gansu semuanya menggunakan gipsum pada Dinasti Tang. Menurut "Taoye Illustrated Illustration" Tang Ying, pembuatan model telah berkembang menjadi industri khusus semasa pemerintahan Qianlong Dinasti Qing. Walau bagaimanapun, gipsum digunakan dalam pengeluaran seramik pada akhir Dinasti Qing dan permulaan Republik China. Pada masa itu, Sekolah Industri Seramik Jingdezhen mula-mula menghasilkan model plaster. Pembuatan seramik adalah berdasarkan keperluan sebenar kehidupan. Sebelum pengeluaran peralatan seramik, adalah perlu untuk hamil dan merancang mengikut pelbagai syarat dan keperluan untuk mencapai tujuan yang telah ditetapkan. Ini adalah permulaan reka bentuk pemodelan seramik. Ia bukan hiasan permukaan, tetapi penentuan bentuk asas dan pelbagai bahagian. Pemprosesan hubungan bersama mewujudkan bentuk tiga dimensi yang sebenar. Ia bukan sahaja berbeza daripada pengubahsuaian permukaan, tetapi juga berbeza daripada bentuk realistik imej semula jadi. Ia menggunakan pelbagai elemen pemodelan dan mengikut peraturan dan kaedah tertentu untuk mencipta peralatan seramik yang tidak dianugerahkan oleh alam semula jadi kepada manusia.

3. Modulasi buburan gipsum:

- 1) Sediakan besen dan serbuk plaster;

- 2) Tambah jumlah air yang sesuai ke dalam besen, dan kemudian perlahan-lahan taburkan serbuk gipsum ke dalam air di sepanjang tepi besen. Pastikan anda menambah air terlebih dahulu dan kemudian gipsum mengikut urutan.

- 3) Sehingga serbuk gypsum keluar dari permukaan air dan tidak lagi menyerap air secara semula jadi dan tenggelam, tunggu sebentar dan gunakan batang kacau untuk mengacaunya dengan cepat dan kuat serta sekata. Hanya jadikan ia sebagai pes.

- 4) Nisbah gipsum semasa penyediaan ialah: buburan gipsum untuk pembuatan kereta am, air: gipsum=1:1.2~1.4; buburan gipsum untuk memotong, air: gipsum=1:1.2 atau lebih; buburan gipsum untuk pembinaan semula model, Air: gipsum=1: kira-kira 1.4~1.8.

- 5) Beri perhatian untuk memilih ketulan dan kekotoran dalam buburan gipsum.

Sistem kereta model:

1. Alatan peralatan:

(1) Mesin model kereta

Model alat bulat terutamanya menggunakan model lokomotif model kereta menegak. Mesin model kereta terbahagi kepada jenis pendakap dan jenis lengan gerbang, antaranya mesin model kereta jenis pendakap biasa digunakan. Keperluan pembuatan model untuk mesin model kereta ialah: ia mesti mempunyai tahap konsentrisitas yang tinggi; ia memerlukan kestabilan yang baik dan boleh menahan beban yang lebih besar; ia memerlukan mekanisme brek yang fleksibel; kepala roda mesin model kereta mesti diikat dan tidak boleh dilonggarkan.

(2) Alat

Pisau yang biasa digunakan untuk membuat model termasuk: pisau segi tiga, pisau segi empat sama, pisau gergaji besi, pisau buluh, dsb. Kadangkala perlu menggilap sementara beberapa alatan berbentuk khas mengikut keperluan acuan.

Pisau segi tiga adalah alat utama untuk memusing acuan alat bulat. Bahan ini biasanya dipotong menjadi segi tiga sama sisi 50-60 mm dengan keluli 4~5 mm 45*, 50*, dan dikimpal dengan keluli bulat dengan diameter 8~10 mm dan panjang kira-kira 400 mm. Pemegang kayu dipasang di bahagian belakang untuk memudahkan Pegangan.

Keperluan pembuatan model untuk alatan:

- a. Alat ini biasanya perlu dibuka pada sudut ≤45 darjah;

- b. Garisan canggih hendaklah disimpan dalam garis lurus (kecuali alat berbentuk khas);

- c. Bahagian tepi pisau hendaklah digilap rata;

- d. Batang dan pemegang hendaklah disambung dengan kukuh;

(3) Alat bantu

Alat bantu yang biasa digunakan untuk membuat model termasuk: pemeras minyak, bar penstabil, besen buburan gipsum, kertas pasir kalis air, bilah gergaji besi, pensel, papan keras, gergaji dawai, tali, klip, dsb.; kuantiti yang biasa digunakan termasuk: angkup dalaman dan luaran, pembaris, segi tiga, kompas, dsb.

2. Model pengeluaran kereta:

Model pusingan dalam pembuatan model adalah bentuk pusingan separa mekanikal dan separa manual. Oleh itu, pelajar dikehendaki bukan sahaja menguasai prinsip pusingan umum dan kaedah pengendalian, tetapi juga mempunyai kemahiran tertentu. Sistem kereta model kebanyakannya dikendalikan dengan tangan. Oleh itu, berikut adalah pengenalan ringkas kaedah operasi dan langkah-langkah untuk rujukan pelajar.

(1) Persediaan untuk sistem kereta model

- a. Sediakan alatan, air dan plaster, bersihkan meja mesin model kereta, betulkan lukisan pengeluaran pada bingkai dengan pengapit atau paku, dan bersihkan plat kuku segi tiga mesin model kereta.

- b. Mengikut diameter maksimum model, lepaskan margin 2 hingga 4 mm, dan isi lumpur di bawah plat kuku segi tiga, dan isikannya dalam bulatan sebanyak mungkin. Tujuannya adalah untuk membuat meja untuk melampirkan minyak felt, dan tidak membocorkan buburan gipsum ke dalam bearing daripada plat cakar.

- c. Potong linoleum mengikut ketinggian bentuk. Gunakan tali untuk membalut linoleum pada platform lumpur yang diisi. Pastikan anda mengikatnya dengan ketat dan mengisi celah dengan lumpur untuk mengelakkan buburan gipsum daripada bocor.

- d. Perlahan-lahan tuangkan buburan gipsum yang dikacau ke dalam rongga linoleum yang tertutup, dan kemudian gunakan batang nipis untuk memasukkannya dan kacau perlahan-lahan untuk mengeluarkan buih di dalamnya.

(2) Operasi sistem kereta model

a. Apabila membelok, berdiri dengan kaki dibuka untuk menstabilkan badan anda; untuk memegang alat, anda mesti menggunakan bar penstabil dan kekuatan badan anda untuk menstabilkan alat. Secara amnya, bar penstabil diletakkan pada bahu kanan, dan hujung hadapan bar penstabil diletakkan pada plat tetap mesin pelarik; tangan kiri memegang hujung hadapan alat dan bar penstabil dengan kuat, dan tangan kanan menstabilkan pemegang alat di belakang. Alat ini dipasang pada bar penstabil di satu sisi. Alat menyentuh lajur plaster semasa membelok.

b. Plat cakar mesin pelarik am berputar mengikut lawan jam, jadi alat itu biasanya berada di sebelah kanan lajur plaster; dalam proses memusing, pemegang alat dan bar penstabil mesti dipegang rapat, dan bahu juga harus diketatkan pada bar penstabil. Akan mengurangkan fenomena melompat pisau dan berjabat.

c. Selepas buburan gipsum telah memejal sedikit, keluarkan linoleum, mula-mula gunakan alat memusing untuk menghidupkan lajur plaster bulat dan rata; kemudian pusingkan prototaip, biasanya meninggalkan elaun pemesinan 1 hingga 2 mm, dan hanya melakukan pusingan halus selepas bentuk asas dipusing. . Dan gunakan kertas pasir kalis air untuk menggilap dan melicinkan dengan halus.

d. Operasi pisau:

- a.Pisau membujur: Ia adalah kaedah utama untuk memusingkan bulatan luar tiang plaster. Kecuali tangan dan bahu untuk memegang pemegang dan bar penstabil, pisau hendaklah dimasukkan dari arah tangen permukaan luar lajur plaster dan bergerak pada kelajuan tetap dari atas ke bawah. Berdiri tegak dengan kaki anda dipisahkan dengan jarak tertentu, dan lutut anda harus dibengkokkan secara beransur-ansur pada kelajuan seragam untuk membuat pendirian kuda. Pada masa yang sama, anda mesti mengekalkan daya seragam untuk memastikan hujung pisau bergerak dalam garis lurus pada kelajuan seragam. Biasanya gunakan hujung untuk pusingan kasar dan bilah untuk pemangkasan halus.

- b.Pisau silang: Ia kebanyakannya digunakan apabila memusing permukaan atas tiang plaster. Apabila memasuki alat, ia biasanya bermula dari pusat bulatan dan berpusing ke luar dengan bantuan daya emparan; ia juga boleh bertukar dari luar ke dalam. Pisahkan kaki anda semasa operasi, dan gerakkan pusat graviti badan anda dari kiri ke kanan atau dari kanan ke kiri. Daya mestilah seragam untuk memastikan bilah atau hujung pisau bergerak secara mendatar dan pada kelajuan yang tetap.

- c.Pemotongan arka: Mengikut keperluan khusus bentuk acuan, alat suapan dan berpusing pada sudut tertentu. Secara amnya, alat menyuap dari bahagian dengan jumlah pemotongan yang banyak, dari kedalaman ke lebih cetek, dan dari alat cepat ke lebih perlahan. Alat ini bergerak dalam lengkok bulat mengikut keperluan radian model. Biasanya gunakan hujung pisau untuk pembaikan kasar, dan gunakan bilah bulat pisau segi empat sama untuk pembaikan halus.

- d.Alur pusing: secara amnya gunakan hujung pisau segi tiga untuk memusing. Kadangkala alat itu difailkan sementara mengikut lukisan model. Pada masa ini, anda mesti berhati-hati, anda harus menggunakan kedudukan lunge penuh membelok.

- e. Lengkung kontur perkakas boleh dipotong dengan papan tegar mengikut lukisan, dan kemudian ia boleh dibandingkan dengan kereta pada model plaster.

- f.Setelah pemeriksaan selesai dan lukisan adalah betul, potong selari dengan mata gergaji besi. Secara amnya, mesin pelarik boleh digunakan untuk pemotongan berputar.

- g.Jika jenis acuan dibenarkan, jenis acuan boleh diterbalikkan, supaya bahagian bawah kaki boleh dipotong terus; kaki juga boleh dicungkil dengan tangan. Secara amnya, bentuk leher yang tebal dan tiada lagi aksesori boleh digunakan untuk membuat bahagian bawah kereta selepas dipotong. Kaedahnya adalah dengan mengukur dengan tepat kaliber acuan, dan menjadikan casis plaster pada mesin model kereta menjadi tapak yang sama saiz dengan kaliber. Bahagian tengah dikehendaki rendah dan tepinya tinggi. Kemudian letakkan model terbalik pada dasar kereta, pastikan anda menyelaraskan tepi, gunakan agen pelepas pada model dan tapak, laraskan pes plaster tebal, dan kemudian keluarkan kaki.

- h. Bersihkan bahagian atas meja, pisau, dsb. daripada mesin pelarik, dan bersihkan sisa plaster.

(3) Operasi pemotongan acuan:

Acuan berbentuk khas terutamanya merujuk kepada bentuk yang tidak boleh diputar oleh mesin memusing pada satu masa. Kaedah pengeluaran terutamanya menggunakan pemodelan manual atau pemodelan campuran (iaitu gabungan manual dan mekanikal).

Langkah pengeluaran utama ialah:

- a. Letakkan lukisan menghadap ke atas di atas meja kerja rata, dan kemudian tutupnya dengan plat kaca lutsinar.

- b. Pukul lumpur menjadi kepingan lumpur dengan ketebalan sederhana, sertakan rongga pemodelan pada plat kaca mengikut lukisan, dan biarkan elaun pemesinan 1 hingga 2 mm di tepi. Ketinggian kepingan lumpur tertakluk kepada ketebalan maksimum model, dan mesti ada margin. Kemudian pasangkannya untuk mengelakkan kebocoran gipsum.

- c. Sediakan buburan gipsum, perlahan-lahan tuangkannya ke dalam rongga yang tertutup lumpur, dan kemudian kacau perlahan-lahan dengan batang nipis untuk mengeluarkan buih di dalamnya.

- d. Selepas plaster mengeras sedikit, keluarkan penutup lumpur. Kikis hujung atas dengan gigi mata gergaji.

- e. Keluarkan blok plaster dari plat kaca, ambil bahagian dekat dengan kaca sebagai satah rujukan, dan permukaan hujung atas harus selari dengannya; permukaan lain hendaklah berserenjang dengannya.

- f. Kemudian ukur lebar yang diperlukan ke atas dari satah rujukan; tentukan garis tengah.

- g. Potong secara manual mengikut garis tengah. Simetri adalah berdasarkan garis tengah; selebihnya bentuk dipotong mengikut lukisan reka bentuk.

- h. Akhir sekali, ratakan dengan kertas pasir kalis air.

Keperluan: Jenis acuan memenuhi keperluan reka bentuk dan keperluan proses, dan permukaannya licin, tanpa bukaan dan retak, dan sejauh mungkin tanpa kecacatan seperti liang dan trakoma.

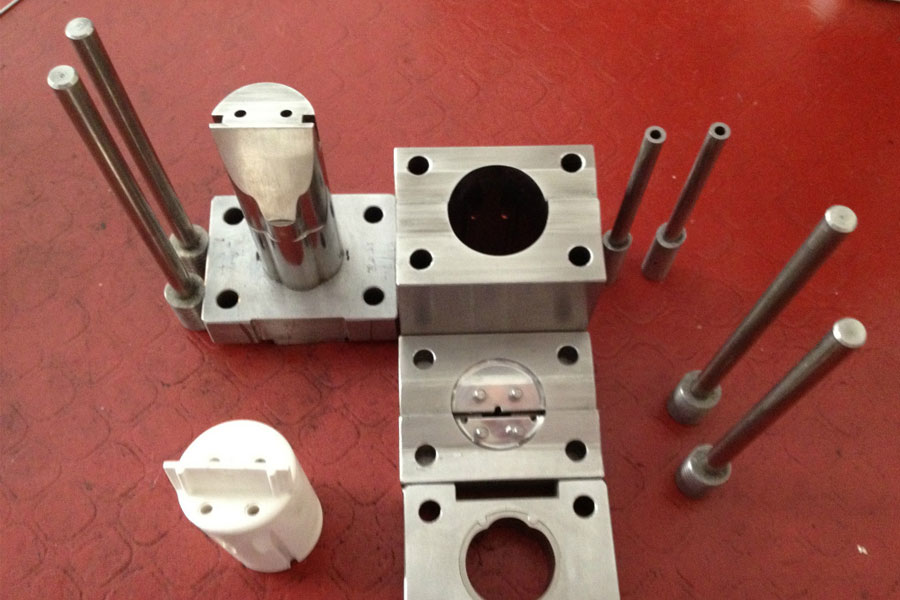

(4) Operasi salinan model:

Bahan dan alatan yang biasa digunakan ialah: pisau buluh, bilah gergaji besi, pisau gergaji, segi tiga pembaris, berus tulis, fel minyak, agen pelepas acuan, dsb.

- a. Bersihkan meja kerja, bersihkan acuan plaster, dan gunakan pensel untuk melukis garis pemisah secara perlahan pada permukaan model mengikut pelan yang telah dibuat. Ini adalah langkah yang sangat penting. Prinsipnya ialah atas dasar dapat membuka acuan, blok yang kurang lebih baik.

- b. Untuk pemodelan umum, mula-mula terbalikkan acuan besar, gunakan lumpur ke alas, dan sertakan pemodelan. Mengikut garisan perpisahan, gunakan pisau buluh untuk melicinkan permukaan lumpur. Permukaan lumpur hendaklah satu garisan di bawah garisan perpisahan.

- c. Sebarkan agen pelepas secara merata pada acuan plaster, dan perhatikan semua bahagian mesti disalut sama rata dan tidak terlepas.

- d. Gunakan templat atau minyak felt untuk melampirkan pinggir luar acuan, dan jarak dari diameter maksimum acuan harus sesuai. Secara amnya, untuk acuan dengan ketinggian 300 mm, ketebalan tepi acuan adalah kira-kira 40 mm. Ambil perhatian bahawa tidak sepatutnya ada jurang dalam templat atau rasa minyak. Ia harus disumbat dengan lumpur.

- e. Sapukan agen pelepas pada acuan dan ikat rapat dengan klip atau tali. Port grouting dikhaskan mengikut keperluan pemodelan, yang boleh diuli menjadi bentuk meja bulat untuk digunakan.

- f. Sediakan buburan gipsum dan tuangkan perlahan-lahan ke dalam rongga tertutup sehingga acuan tenggelam dan ditambah kepada ketebalan yang sesuai. Selepas plaster mengeras sedikit, keluarkan templat atau kain, dan ratakan bahagian luar acuan dengan pisau gergaji besi.

- g. Untuk membuka mulut di sisi acuan, anda boleh menggunakan trapezoid, segitiga, bulatan, dan lain-lain, untuk mengukir dan melicinkan, dan ia mesti lebar di bahagian atas dan sempit di bahagian bawah, supaya acuan lain boleh dibuka.

- h. Sapukan agen pelepas pada model acuan, kelilinginya dengan templat atau rasa minyak, tuangkan acuan lain, dan seterusnya, sehingga acuan bersepadu dituangkan. Selepas setiap acuan dituangkan, ia mesti dilicinkan dengan pisau gergaji besi dalam masa. Spigot acuan hendaklah dianastomosis, dan bahagiannya hendaklah simetri.

- i. Selepas acuan dibina semula, biarkan ia untuk tempoh masa, dan selepas tindak balas haba gipsum menjadi sejuk, acuan boleh dibuka untuk mengeluarkan acuan. Jika tidak mudah dibuka, boleh dibuka dengan menoreh, membancuh air dan kaedah lain. Selepas dibuka, acuan mesti dibilas dengan air untuk mengeluarkan agen pelepas pada dinding dalaman, dan diletakkan di dalam bilik pengeringan untuk pengeringan. Suhu semasa pengeringan mestilah tidak lebih tinggi daripada 60 darjah Celsius untuk mengelakkan acuan daripada menjadi serbuk dan terkikis.

Nota: Seluruh proses membuat acuan memerlukan keberanian dan kehati-hatian, dan anda mesti ingat untuk menggunakan agen pelepas, buka mulut dan ratakan. Acuan dikehendaki licin secara keseluruhan, dengan permukaan licin, dan bahagian dalam yang licin, dan tiada tepi terbang dan burr dibenarkan.

(5) Operasi grouting dan pembentukan:

Pengacuan grouting terutamanya menggunakan ciri-ciri acuan gipsum untuk menyerap air, supaya lumpur terserap pada dinding acuan untuk membentuk lapisan lumpur seragam, yang mencapai ketebalan yang diperlukan dalam tempoh masa tertentu, dan kemudian membuang lumpur yang berlebihan dan lumpur yang tinggal di dalam acuan Kelembapan lapisan terus diserap oleh acuan gipsum dan secara beransur-ansur mengeras, dan selepas pengeringan, isipadu mengecut dan memisahkan dari acuan, dan badan kasar yang baik diperolehi.

- a. Lumpur: Campurkan lumpur porselin kering dengan air mengikut sukatan. Secara amnya, kandungan lembapan adalah kira-kira 39%. Biarkan selama lebih daripada satu hari untuk menjadikan lumpur porselin menyerap air sepenuhnya. Kemudian masukkan kira-kira 0.3% sodium humate atau gelas air dan kacau. Untuk pulpa kimia, tidak boleh ada lumpur atau kekotoran dalam pulpa, dan tiada air boleh ditambah sesuka hati.

- b. Ikat acuan gipsum kering dengan tali pinggang atau tali, dan letakkan di atas meja rata dengan lubang grouting menghadap ke atas. Gunakan baldi grouting untuk menyuntik buburan secara perlahan. Beri perhatian kepada sambungan acuan untuk tidak menjalankan buburan, sekiranya ini berlaku Dalam kes ini, perlu menggunakan blok lumpur dalam masa.

- c. Beri perhatian untuk menambah buburan pada bila-bila masa, dan jangan jadikan buburan tenggelam terlalu banyak, untuk mengelakkan ketebalan perkakas yang tidak sekata.

- d. Apabila lumpur diserap pada ketebalan tertentu dalam acuan, biasanya kira-kira 3~5mm untuk menuangkan lumpur. Tuangan hendaklah perlahan dan tidak boleh tergesa-gesa untuk mengelakkan lapisan lumpur terjerap pada acuan terkelupas. Pusingkan acuan perlahan-lahan untuk mengelakkan ketidakkonsistenan dalam ketebalan mulut.

- e. Selepas menuang buburan, sebagai tambahan kepada bentuk outsole dan bentuk terbalik yang menyusahkan, acuan biasanya diletakkan terbalik di atas meja, dipanggil buburan kosong, dan dibiarkan selama kira-kira 5 minit.

- f. Selepas diletakkan untuk tempoh masa tertentu, secara amnya apabila port grouting acuan dipisahkan dari kosong sebanyak 0.5 hingga 1 mm, acuan boleh dibuka dalam urutan terbalik pengapit, dan kosong boleh dikeluarkan dengan berhati-hati.

- g. Potong mulut grouting kosong lumpur, potong bahagian yang berlebihan, dan ratakan garis perpisahan.

- h. Letakkan lumpur di atas palet atau platform, dan keringkan di dalam bilik pengeringan atau keringkan secara semula jadi untuk kegunaan kemudian.

Nota: Tiada serpihan boleh dicampur dalam lumpur; semasa grouting, tidak digalakkan untuk menyuntik terlalu cepat; permukaan dalaman badan hendaklah rata dan licin, dan tiada kecacatan yang jelas seperti bongkah lumpur dibenarkan; port grouting yang dipotong dan lumpur lain tidak boleh terus dimasukkan ke dalam baldi slurry grouting.

(6) Perkara yang memerlukan perhatian:

- 1. Serbuk gipsum hendaklah diletakkan di tempat yang kering, dan beg gipsum hendaklah bersih untuk mengelakkan sisa atau barang-barang gipsum yang telah digunakan daripada dicampur ke dalam beg.

- 2. Tambah air dan gipsum mengikut arahan yang ketat.

- 3. Beri perhatian untuk memegang props dengan kuat untuk mengelakkan pisau daripada melompat apabila berpusing.

- 4. Jenis acuan memenuhi keperluan reka bentuk dan keperluan proses, permukaannya licin, tiada bukaan dan retak, dan sejauh mungkin tanpa kecacatan seperti liang dan trakoma.

- 5. Bersihkan bahagian atas meja dan pemotong mesin pelarik tepat pada masanya.

- 6. Apabila mengolah semula acuan, anda mesti sentiasa mengingatkan diri anda untuk menggunakan agen pelepas, membuka mulut dan meratakannya.

- 7. Selepas acuan dibina semula, permukaan keseluruhan hendaklah licin, permukaan hendaklah rata, dan bahagian dalam hendaklah licin (bahagian sendi acuan tidak dibenarkan digilap atau dikikis kemudian), dan tiada tepi dan burr adalah dibenarkan.

- 8. Tiada kekotoran boleh dicampur ke dalam buburan grouting, dan penapis harus digunakan sebelum ia boleh disuntik ke dalam acuan.

- 9. Semasa membuat grouting, suntik acuan perlahan-lahan, jangan terlalu cepat.

- 10. Permukaan dalaman badan grouting hendaklah rata dan licin, dan tiada kecacatan yang jelas seperti bongkah lumpur dibenarkan.

- 11. Pelabuhan grouting yang dipotong dan serpihan lumpur lain tidak boleh terus dimasukkan ke dalam tong grouting, dan harus ditapis dan digunakan selepas saiz semula.

Kadar penyerapan air acuan plaster untuk pemesinan seramik biasanya antara 38% dan 48%

Buburan gipsum untuk air pembuatan kenderaan: gipsum=1: 1.2~1.4

Buburan gipsum untuk memotong air: gipsum=1:1.2

Buburan gipsum untuk pembinaan semula model Air: gipsum=1: 1.4~1.8

Diameter pemegang alat pelarik ialah 8-10 mm, dan panjangnya kira-kira 400 mm

Apabila acuan dikeringkan, suhu tidak boleh lebih tinggi daripada 60 darjah Celsius

Penyelenggaraan dan penyelenggaraan model plaster

- 1. Sebelum grouting, apabila melengkung dan mengelap acuan, perlu diperhatikan bahawa permukaan bertentangan model mesti dibersihkan, dan tepi dan sudut model mesti dilindungi untuk mengelakkan haus. Semua jenis pengapit model hendaklah diketatkan dengan betul. Jika pengapit longgar, mereka akan membuka model, dan jika pengapit terlalu ketat, model akan runtuh.

- 2. Selepas kosong basah ditemui, lumpur yang mengalir pada jahitan mesti dibersihkan dengan bahan lembut dalam masa, jika tidak, ia akan terkumpul dan menebal dan menyebabkan model berubah bentuk.

- 3. Penggunaan jangka panjang model basah bukan sahaja tidak menjamin kualiti kosong, tetapi juga sangat berbahaya kepada model itu sendiri. Ia akan menyebabkan model menua lebih awal dan memendekkan hayat perkhidmatan. Ini kerana model tersebut mempunyai kandungan air yang besar. Garam di dalam model bertindak balas secara kimia dengan gipsum dihidrat. CaSO4+Na2CO3=CaCO3↓+Na2SO4 Ini akan menyebabkan kakisan teruk dan kerosakan pada struktur dalaman model.

- 4. Model basah mudah berubah bentuk semasa proses pengeringan. Model basah yang dikeluarkan dan pekat serta dikeringkan hendaklah diletakkan dengan berhati-hati. Adalah lebih baik untuk tidak meletakkannya dalam blok. Tepi lumpur hendaklah dibersihkan, pengapit hendaklah diketatkan, dan model basah hendaklah diletakkan dengan munasabah. Ketatkan pengapit sekali lagi, supaya model asalnya longgar boleh muat dengan sangat ketat. Sebaliknya, ubah bentuk yang lebih serius mungkin berlaku. Inilah yang dikatakan oleh pekerja grouting lama, "acuan dengan mulut longgar boleh dibuat lebih ketat, dan acuan dengan mulut ketat boleh kehabisan grout."

- 5. Dalam pengeluaran, kita sering menghadapi fenomena "kapur" pada peringkat akhir penggunaan model, iaitu fenomena penumpukan dan penumpahan pada bahagian luar model. Sebab fenomena ini adalah terutamanya disebabkan oleh proses pengeringan model dengan bahagian dalam model. Kelembapan bergerak ke arah permukaan model. Apabila air menyejat ke udara, sebahagian kecil daripada garam ini dimendapkan pada permukaan model dalam bentuk bulu alkali, dan kebanyakannya kekal dalam lompang pada permukaan model.

Apabila masa berlalu, garam ini terkumpul dan bertindak balas secara kimia dengan model, menyebabkan model menjadi hancur. Kaedah-kaedah untuk mengelakkan penumbuk adalah seperti berikut:

- ①Kurangkan kelajuan pengeringan model dengan sewajarnya, supaya lembapan dapat menyejat sama rata dari sekeliling model;

- ②Amalkan kaedah pra-pengapit dan biarkan model kering pada waktu malam. Jika model tidak sesuai untuk pra-pengapit kerana model itu basah, kain plastik boleh ditutup pada bahagian atas teras untuk mengelakkan sejumlah besar lembapan daripada menyejat dari puncak;

- ③Kikis lapisan permukaan pulpa luar model untuk meningkatkan kebolehtelapan udara dan menjadikan lembapan menyejat di luar permukaan pulpa.

Grouting: Ia dibuat menjadi buburan cecair dengan air, dsb., dan buburan dituangkan ke dalam model plaster berliang. Air menembusi ke dalam model plaster melalui permukaan sentuhan, membentuk lapisan keras di permukaan. Ini adalah kaedah pengacuan di mana bentuk permukaan dalam acuan plaster adalah sama dengan bentuk badan acuan. Ia dibahagikan kepada kaedah grout dua sisi (kaedah grouting pepejal) dan kaedah grout satu sisi (kaedah grouting berongga). Kaedah ini telah lama digunakan dalam pengeluaran seramik. Keperluan pengeluaran grouting untuk suhu dan kelembapan persekitaran: Grouting ialah kaedah pengacuan dengan kebolehsuaian yang luas dan kecekapan pengeluaran yang tinggi. Ia boleh digunakan untuk sebarang bentuk kompleks atau tidak teratur yang tidak boleh dibentuk dengan kaedah lain dan produk tayar nipis. Ia dihasilkan melalui pengacuan, tetapi kerana suhu dan suhu mempunyai pengaruh yang besar pada pengacuan kosong, ia secara langsung berkaitan dengan kualiti dan kadar kelangsungan hidup produk separuh siap. Oleh itu, suhu dan kelembapan persekitaran mesti dikawal dengan ketat semasa pengeluaran, dan langkah-langkah yang sepadan mesti diambil untuk perubahan bermusim. .

Keperluan untuk suhu dan kelembapan persekitaran:

Suhu operasi dalam peralatan kebersihan grouting biasanya dikawal pada 25 ℃-37 ℃. Suhu pada waktu malam boleh ditingkatkan, tetapi ia tidak boleh melebihi 50 ℃, kerana permukaan luar badan hijau akan kering terlalu cepat jika melebihi 50 ℃. Kelajuan pengeringan permukaan dalaman badan agak perlahan menyebabkan pengecutan badan tidak sekata semasa proses pengeringan, mengakibatkan rekahan badan semasa proses pengeringan. Selain itu, bentuk acuan plaster adalah kompleks, dan kelembapan kering setiap bahagian tidak sekata. Semasa proses pengacuan, mudah menyebabkan kecacatan seperti makan terlalu cepat dan peningkatan keliangan badan hijau selepas pengacuan. Suhu operasi dalam acuan biasanya dikawal pada 50-70%. Jika ia tinggi, kelajuan pengeringan badan hijau terlalu perlahan, yang akan menjejaskan kemajuan normal proses seterusnya. Sekiranya badan hijau terlalu rendah, kelajuan pengeringan akan meningkat, dan kelajuan pengecutan juga akan meningkat, yang terdedah kepada keretakan, terutamanya untuk produk dengan pengacuan kompleks. teruk.

Keperluan bermusim badan grouting:

Kualiti badan hijau yang dibentuk oleh grouting adalah lebih sensitif kepada perubahan bermusim, terutamanya musim bunga dan musim luruh mempunyai kesan yang paling besar terhadap pembentukan badan hijau, kerana angin pada musim bunga dan musim luruh adalah agak kuat dan udara agak kering. Di bawah keadaan sedemikian, jika langkah-langkah yang munasabah tidak diambil, Badan hijau menyebabkan kawasan retak angin yang besar di peringkat pembentukan, yang menjejaskan hasil badan hijau dengan serius. Sebab utama ialah angin tidak boleh bertiup sekata ke semua bahagian badan hijau, menyebabkan pengeringan tidak sekata pelbagai bahagian badan hijau, dan pengecutan tempatan terlalu cepat dan retak. Oleh itu, isu-isu yang perlu diberi perhatian semasa musim bunga dan musim luruh ialah:

- 1. Bengkel acuan tidak boleh membuka tirai tingkap dan pintu untuk mengelakkan angin luar bertiup terus ke bahagian dalam badan. Jika perlu, semua tempat kosong boleh ditutup dengan filem, supaya pengecutan akan menjadi seragam semasa proses pengeringan.

- 2. Pada musim bunga dan musim luruh, semburkan sedikit air di sekeliling operasi pengacuan dengan kerap. Tujuan menyembur air adalah untuk meningkatkan kelembapan di dalam. Jumlah air semburan diperlukan untuk menyembur lebih sedikit pada awal musim bunga dan musim luruh, dan secara beransur-ansur meningkat, dan perlahan-lahan berkurangan apabila menghampiri musim panas dan musim sejuk, tetapi perhatikan penyemburan kurang atau bahkan tidak menyembur pada hari mendung dan hujan. Angin musim panas agak kecil dan kelembapannya agak tinggi. Anda boleh membuka tingkap tanpa menyembur air di dalamnya. Pada musim sejuk, tingkap mesti dijahit dan dilekatkan untuk memastikan suhu dalaman.

Oleh itu, selagi kita mengambil langkah perlindungan yang sepadan mengikut perubahan bermusim dan mengawal suhu dan kelembapan dalam persekitaran pengeluaran semasa proses pengeluaran, adalah sangat berfaedah untuk meningkatkan kualiti dan hasil produk.

Pautan ke artikel ini: Pengetahuan Asas Pemodelan Plaster Dan Seramik

Cetakan Ulang Pernyataan: Sekiranya tidak ada arahan khas, semua artikel di laman web ini adalah asli. Sila nyatakan sumber untuk dicetak semula: https: //www.cncmachiningptj.com/,thanks!

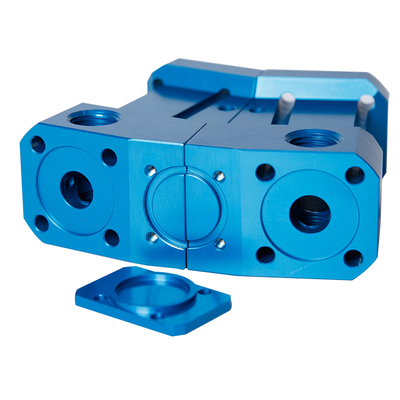

Kedai PTJ CNC menghasilkan alat ganti dengan sifat mekanikal yang sangat baik, ketepatan dan kebolehulangan dari logam dan plastik. Pengilangan CNC 5 paksi ada.Memesin aloi suhu tinggi merangkumi pelbagai pemesinan inconel,pemesinan monel,Pemesinan Geek Ascology,Pemesinan karp 49,Pemesinan Hastelloy,Pemesinan Nitronik-60,Pemesinan Hymu 80,Pemesinan keluli alat,dan lain-lain.,. Sesuai untuk aplikasi aeroangkasa.Pemesinan CNC menghasilkan bahagian dengan sifat mekanikal yang sangat baik, ketepatan dan kebolehulangan dari logam dan plastik. Pengilangan CNC 3 paksi & 5 paksi tersedia. Kami akan membuat strategi dengan anda untuk menyediakan perkhidmatan yang paling menjimatkan untuk membantu anda mencapai sasaran anda, Selamat Datang untuk Menghubungi kami ( sales@pintejin.com ) secara langsung untuk projek baru anda.

Kedai PTJ CNC menghasilkan alat ganti dengan sifat mekanikal yang sangat baik, ketepatan dan kebolehulangan dari logam dan plastik. Pengilangan CNC 5 paksi ada.Memesin aloi suhu tinggi merangkumi pelbagai pemesinan inconel,pemesinan monel,Pemesinan Geek Ascology,Pemesinan karp 49,Pemesinan Hastelloy,Pemesinan Nitronik-60,Pemesinan Hymu 80,Pemesinan keluli alat,dan lain-lain.,. Sesuai untuk aplikasi aeroangkasa.Pemesinan CNC menghasilkan bahagian dengan sifat mekanikal yang sangat baik, ketepatan dan kebolehulangan dari logam dan plastik. Pengilangan CNC 3 paksi & 5 paksi tersedia. Kami akan membuat strategi dengan anda untuk menyediakan perkhidmatan yang paling menjimatkan untuk membantu anda mencapai sasaran anda, Selamat Datang untuk Menghubungi kami ( sales@pintejin.com ) secara langsung untuk projek baru anda.

- Pemesinan 5 Paksi

- Pengilangan Cnc

- Pusingkan Cnc

- Industri Pemesinan

- Proses Pemesinan

- Rawatan permukaan

- Pemesinan Logam

- Pemesinan Plastik

- Acuan Metalurgi Serbuk

- Die Casting

- Galeri Bahagian

- Bahagian Logam Auto

- Bahagian jentera

- Heatsink LED

- Bahagian Bangunan

- Bahagian Mudah Alih

- Bahagian Perubatan

- Bahagian elektronik

- Pemesinan yang disesuaikan

- Bahagian basikal

- Pemesinan Aluminium

- Pemesinan Titanium

- Pemesinan Keluli Tahan Karat

- Pemesinan Tembaga

- Pemesinan tembaga

- Pemesinan Aloi Super

- Memesin Mengintip

- Pemesinan UHMW

- Pemesinan Unilate

- Pemesinan PA6

- Pemesinan PPS

- Pemesinan Teflon

- Pemesinan Inconel

- Pemesinan Keluli Alat

- Lebih Banyak Bahan