Cara Memasang & Memasang Alat Mesin CNC Dengan Cara Yang Betul dan Petua Yang Baik

2023-10-30

Bab 1: Memahami Mesin CNC

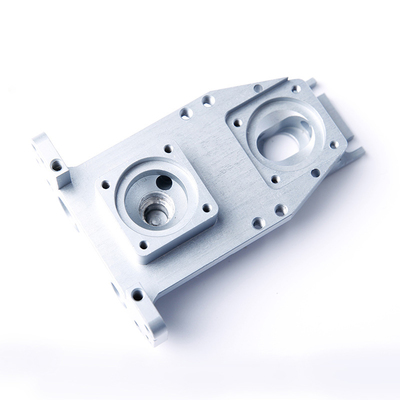

Dalam bab ini, kami akan meletakkan asas dengan meneroka apa itu mesin CNC, pelbagai jenis yang ada, dan komponen utama yang membentuk mesin CNC.a. Apakah Mesin CNC?

Mesin CNC, singkatan untuk Mesin Kawalan Berangka Komputer, ialah peralatan canggih yang digunakan dalam pembuatan dan proses pemesinanes. Tidak seperti mesin konvensional yang dikendalikan secara manual oleh pengendali manusia, mesin CNC diautomasikan dan dikawal oleh komputer, membolehkan operasi yang tepat dan sangat berulang. Mesin ini mampu melaksanakan tugas yang kompleks seperti memotong, menggerudi, mengisar dan membentuk bahan seperti logam, plastik, kayu dan banyak lagi. Teras mesin CNC ialah keupayaannya untuk mentafsir dan melaksanakan arahan daripada reka bentuk bantuan komputer (CAD) atau perisian pembuatan bantuan komputer (CAM). Perisian ini menjana satu siri kod berangka, sering dirujuk sebagai kod G dan kod M, yang mengarahkan mesin CNC tentang cara menggerakkan alat pemotong dan bahan kerjanya untuk mencapai hasil yang diinginkan. Mesin CNC telah merevolusikan industri pembuatan dengan meningkatkan kecekapan, mengurangkan kesilapan manusia, dan membolehkan pengeluaran komponen yang rumit dan disesuaikan.b. Jenis-jenis Mesin CNC

Mesin CNC datang dalam pelbagai jenis, setiap satu direka untuk aplikasi dan industri tertentu. Berikut adalah beberapa jenis mesin CNC yang biasa:- CNC Milling mesin: Mesin ini digunakan untuk memotong dan membentuk bahan dengan memutar alat pemotong. Mereka digunakan secara meluas dalam industri seperti aeroangkasa, automotif, dan kerja logam untuk tugas seperti penggerudian, pengilangan dan ukiran.

- Pelarik CNC: Pelarik CNC direka untuk memutarkan bahan kerja manakala alat pemotong digunakan untuk mengeluarkan bahan daripadanya. Ia adalah penting untuk pembuatan komponen silinder, seperti acis dan sesendals.

- Penghala CNC: Mesin ini digunakan terutamanya untuk memotong dan membentuk bahan seperti kayu, plastik dan komposit. Penghala CNC adalah biasa dalam industri kerja kayu dan pembuatan tanda.

- Pemotong Plasma CNC: Ideal untuk memotong kepingan logam, pemotong plasma CNC menggunakan jet gas terion berkelajuan tinggi untuk mencairkan dan mengeluarkan bahan. Mereka bekerja dalam fabrikasi logam dan industri automotif.

- Pemotong Laser CNC: Mesin pemotong laser menggunakan pancaran laser berkuasa tinggi untuk memotong atau mengukir pelbagai bahan dengan tepat, termasuk logam, plastik dan tekstil. Mereka menemui aplikasi dalam industri daripada pembuatan barang kemas kepada pembuatan industri.

- Pemotong Waterjet CNC: Pemotong waterjet menggunakan aliran air bertekanan tinggi yang dicampur dengan zarah kasar untuk memotong bahan. Ia sesuai untuk memotong pelbagai jenis bahan, termasuk batu, kaca, dan logam.

- Mesin EDM CNC: Mesin Electrical Discharge Machining (EDM) menggunakan nyahcas elektrik untuk menghakis bahan daripada bahan kerja. Ia digunakan untuk tugas yang rumit dan berketepatan tinggi, terutamanya dalam pembuatan alat dan cetakan.

c. Komponen Mesin CNC

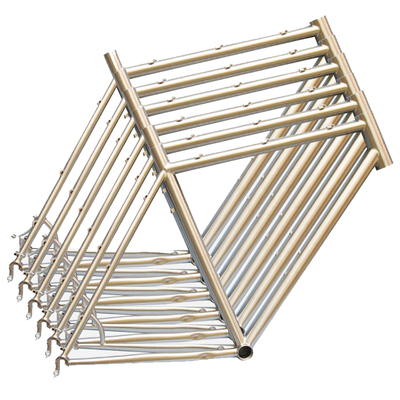

Memahami komponen mesin CNC adalah penting untuk operasi dan penyelenggaraan yang berkesan. Berikut ialah komponen utama yang terdapat dalam kebanyakan mesin CNC:- Rangka Mesin: Rangka mesin menyediakan sokongan struktur untuk keseluruhan mesin CNC. Ia biasanya diperbuat daripada bahan tugas berat untuk memastikan kestabilan dan ketegaran semasa operasi.

- Gelendong: Spindle ialah komponen bermotor yang bertanggungjawab untuk memegang dan memutar alat pemotong atau lampiran. Ia memainkan peranan penting dalam ketepatan dan kelajuan proses pemesinan.

- Sistem Paksi: Mesin CNC beroperasi di sepanjang berbilang paksi, biasanya dilabel sebagai X, Y dan Z. Paksi ini menentukan pergerakan mesin dalam ruang tiga dimensi. Sesetengah mesin mungkin mempunyai paksi putaran tambahan, seperti A, B, dan C, untuk operasi yang lebih kompleks.

- Penukar Alat: Banyak mesin CNC dilengkapi dengan penukar alat automatik yang membolehkan penukaran pantas alat pemotong semasa proses pemesinan. Ini meningkatkan kecekapan dan mengurangkan masa henti.

- Panel kawalan: Panel kawalan mengandungi antara muka yang melaluinya pengendali atau pengaturcara boleh memasukkan arahan, memuatkan atur cara dan memantau status mesin.

- Meja Kerja atau Sistem Pegangan Kerja: Meja kerja ialah tempat bahan kerja dipegang dengan selamat di tempatnya semasa pemesinan. Pelbagai peranti pegangan kerja, seperti pengapit, ragum, dan lekapan, digunakan untuk memastikan bahan kerja kekal stabil dan diletakkan dengan betul.

- Sistem Drive: Sistem pemacu terdiri daripada motor dan penggerak yang bertanggungjawab untuk menggerakkan komponen mesin di sepanjang paksi yang ditentukan. Kawalan tepat sistem pemacu adalah penting untuk pemesinan yang tepat.

- Sistem Penyejuk: Penyejukan adalah penting semasa Pemesinan Cnc Pelbagai Paksi untuk mengelakkan terlalu panas alatan dan bahan kerja. Mesin CNC selalunya mempunyai sistem penyejuk untuk mengekalkan suhu optimum.

- Komputer Kawalan: Komputer kawalan menempatkan perkakasan dan perisian yang diperlukan untuk menjalankan mesin CNC. Ia mentafsir kod-G dan kod-M yang dihasilkan oleh perisian CAD/CAM dan menukarkannya kepada pergerakan dan tindakan.

Bab 2: Persediaan Pra-Pemasangan

Sebelum anda memulakan pemasangan mesin CNC anda, adalah penting untuk membuat persediaan yang rapi. Bab ini akan membimbing anda melalui pertimbangan prapemasangan yang penting, termasuk persediaan ruang kerja, keperluan kuasa dan elektrik serta langkah keselamatan untuk memastikan proses pemasangan yang lancar dan selamat.a. Pertimbangan Ruang Kerja

- Keperluan Ruang: Mulakan dengan menilai ruang yang ada di bengkel atau kemudahan anda. Pastikan kawasan itu cukup luas untuk memuatkan mesin CNC anda, termasuk ruang yang mencukupi untuk akses dan penyelenggaraan yang selamat. Pertimbangkan dimensi mesin, ruang yang diperlukan untuk pengendalian bahan, dan sebarang peralatan atau stesen kerja tambahan.

- Pengudaraan: Pengudaraan yang mencukupi adalah penting untuk menghilangkan haba yang dijana semasa pemesinan dan untuk mengeluarkan sebarang asap atau zarah habuk yang berpotensi berbahaya. Pasang sistem pengudaraan yang betul atau peralatan penapisan udara seperti yang diperlukan untuk mengekalkan persekitaran kerja yang bersih dan selamat.

- Ceiling: Pastikan lantai di kawasan yang ditetapkan adalah rata, stabil, dan mampu menampung berat mesin CNC. Lantai yang tidak rata atau lemah boleh menyebabkan getaran mesin dan ketidaktepatan semasa operasi.

- Kebolehcapaian: Rancang akses mudah ke mesin CNC untuk pemasangan, penyelenggaraan dan pembaikan. Pastikan terdapat laluan yang jelas dan ruang yang mencukupi untuk menggerakkan jentera dan bahan berat.

- Lampu: Pencahayaan yang mencukupi adalah penting untuk operasi yang selamat dan tepat. Pastikan ruang kerja diterangi dengan baik untuk mengelakkan kemalangan dan memberikan penglihatan yang jelas bagi proses pemesinan.

b. Keperluan Kuasa dan Elektrik

- Bekalan Elektrik: Tentukan keperluan elektrik khusus mesin CNC anda. Semak spesifikasi teknikal mesin dan berunding dengan pengilang atau pembekal untuk memastikan bekalan elektrik kemudahan anda memenuhi keperluan ini.

- Voltan dan Fasa: Mesin CNC mungkin memerlukan tahap voltan yang berbeza (cth, 110V, 220V, 440V) dan fasa (fasa tunggal atau tiga fasa). Pastikan bekalan elektrik sepadan dengan spesifikasi mesin.

- Panel Elektrik: Pasang panel elektrik khusus untuk mesin CNC untuk mengelakkan beban lampau litar sedia ada. Gunakan juruelektrik berlesen untuk mengendalikan pendawaian dan sambungan secara profesional.

- Perlindungan lonjakan: Melabur dalam peranti perlindungan lonjakan untuk melindungi komponen elektronik sensitif mesin CNC daripada turun naik voltan dan lonjakan elektrik.

- Grounding: Pastikan pembumian yang betul bagi kedua-dua mesin CNC dan sistem elektrik untuk mengurangkan risiko bahaya elektrik dan kerosakan peralatan.

c. Langkah Keselamatan

- Peralatan keselamatan: Utamakan keselamatan dengan menyediakan peralatan pelindung diri (PPE) yang sesuai untuk pengendali dan juruteknik. Ini mungkin termasuk cermin mata keselamatan, perlindungan pendengaran, sarung tangan dan pakaian pelindung.

- Prosedur Kecemasan: Membangunkan dan mendokumentasikan prosedur penutupan kecemasan yang boleh menghentikan mesin CNC dengan cepat sekiranya berlaku kejadian atau kemalangan yang tidak dijangka. Pastikan semua kakitangan dilatih dalam prosedur ini.

- Keselamatan api: Pasang alat pemadam api dan pengesan asap di sekitar mesin CNC. Laksanakan protokol keselamatan kebakaran, seperti menjauhkan bahan mudah terbakar dari mesin dan menyelenggara pelan pintu keluar kebakaran.

- Lockout/Tagout (LOTO): Laksanakan prosedur LOTO untuk mengelakkan permulaan mesin secara tidak sengaja semasa penyelenggaraan atau pembaikan. Gunakan kunci dan tag untuk menunjukkan apabila mesin sedang diservis.

- Latihan Keselamatan: Menjalankan latihan keselamatan yang komprehensif untuk semua kakitangan yang akan mengendalikan, menyelenggara, atau bekerja di sekitar mesin CNC. Tekankan amalan selamat dan kepentingan mematuhi protokol keselamatan.

- Pertolongan Cemas: Simpan peti pertolongan cemas yang lengkap di sekitar mesin CNC. Pastikan kakitangan terlatih bersedia untuk memberikan pertolongan cemas segera sekiranya berlaku kecederaan.

Bab 3: Memasang Mesin CNC

Sebaik sahaja anda telah melengkapkan persediaan prapemasangan, tiba masanya untuk beralih ke fasa pemasangan. Dalam bab ini, kami akan menyediakan panduan langkah demi langkah untuk memasang mesin CNC anda, meliputi tugas penting daripada membongkar dan pemeriksaan kepada pengurusan kabel.a. Membongkar dan Pemeriksaan

- Membuka kotak: Mulakan dengan membongkar semua komponen mesin CNC anda dengan teliti. Ikut arahan pengilang untuk membongkar untuk mengelakkan sebarang kerosakan semasa proses. Gunakan alatan yang sesuai dan peralatan mengangkat jika perlu.

- Inventori Komponen: Buat senarai semak inventori untuk memastikan anda telah menerima semua komponen yang disenaraikan dalam manual mesin atau dokumentasi. Sahkan bahawa tiada apa-apa yang hilang atau rosak.

- Periksa Kerosakan: Periksa setiap komponen dengan teliti untuk sebarang tanda kerosakan, seperti penyok, calar atau bahagian yang bengkok. Dokumentasikan sebarang isu dan maklumkan pengilang atau pembekal dengan segera.

b. Komponen penyusunan

- Susun Kawasan Kerja: Sebelum memasang, pastikan ruang kerja anda bersih dan teratur. Kosongkan sebarang kekacauan dan sediakan ruang yang cukup untuk menyusun dan menyusun komponen.

- Kumpulan Bahagian Serupa: Kumpulkan bahagian yang serupa untuk memudahkan proses pemasangan. Komponen seperti pengikats, kurungan dan perkakasan hendaklah disusun dalam bekas atau dulang yang berasingan untuk akses mudah.

- Rujuk Manual: Semak manual pemasangan dan dokumentasi yang disediakan oleh pengilang. Biasakan diri anda dengan langkah pemasangan, rajah, dan sebarang arahan khusus.

c. Memasang Rangka Mesin

- Perhimpunan Pangkalan: Mulakan dengan asas mesin CNC. Ikut arahan pengilang untuk memasang bingkai asas dengan selamat. Pastikan ia adalah tahap dan stabil.

- Lajur dan Struktur Sokongan: Pasang lajur dan struktur sokongan, menjajarkannya dengan tepat dengan pangkalan. Ketatkan semua bolt dan pengikat kepada nilai tork yang disyorkan.

- Laluan dan Rel: Pasang laluan panduan dan rel yang akan memandu pergerakan komponen pemotong atau pemegang alat mesin. Pastikan ia diselaraskan dengan betul dan dipasang dengan selamat.

d. Memasang Motor dan Pemacu

- Pemasangan Motor: Lekapkan motor pada kedudukan yang ditetapkan mengikut arahan pengeluar. Pastikan motor diikat dengan selamat dan diselaraskan dengan mekanisme pemacu.

- Sistem Drive: Sambungkan motor kepada mekanisme pemacu menggunakan gandingan atau tali pinggang yang sesuai. Pastikan ketegangan dan penjajaran yang betul untuk mengelakkan tindak balas dan ketidaktepatan.

e. Memasang Panel Kawalan

- Pemasangan Panel Kawalan: Pasang panel kawalan di lokasi yang mudah, biasanya mudah dicapai oleh pengendali. Pastikan ia dipasang dan diletakkan dengan selamat untuk keterlihatan dan kebolehcapaian yang optimum.

- Sambungan Elektrik: Sambungkan panel kawalan ke sistem elektrik mesin mengikut gambar rajah pendawaian yang disediakan dalam dokumentasi pengilang. Periksa semula semua sambungan untuk ketepatan.

f. Pengurusan Kabel

- Penghalaan Kabel: Halakan semua kabel, wayar dan hos dengan berhati-hati dengan cara yang teratur untuk mengelakkan kekusutan atau gangguan pada bahagian yang bergerak. Gunakan dulang atau klip kabel untuk melindungi dan melindungi kabel.

- Melabelkan: Labelkan kabel dan wayar dengan penanda atau tag pengecam untuk memudahkan penyelesaian masalah dan penyelenggaraan. Tandakan dengan jelas tujuan dan destinasi setiap kabel.

- ujian: Sebelum menutup sebarang kepungan atau panel, jalankan ujian awal untuk memastikan semua sambungan elektrik berfungsi dengan betul. Sahkan bahawa motor dan penderia bertindak balas seperti yang diharapkan.

Bab 4: Menjajarkan dan Meratakan

Dalam Bab 4, kami akan menyelidiki proses kritikal untuk menjajarkan dan meratakan mesin CNC anda. Penjajaran dan perataan yang betul adalah asas untuk memastikan ketepatan dan ketepatan operasi mesin anda. Bab ini merangkumi kepentingan penjajaran dan perataan, alatan dan peralatan yang diperlukan, dan panduan langkah demi langkah untuk proses penjajaran dan perataan.a. Kepentingan Penjajaran dan Meratakan

- Ketepatan dan Ketepatan: Penjajaran dan perataan adalah penting untuk mencapai tahap ketepatan dan ketepatan yang tinggi yang diperlukan dalam pemesinan CNC. Salah jajaran atau ketidaksamaan boleh menyebabkan ralat dimensi dalam bahan kerja siap.

- Mengurangkan Haus dan Lusuh: Penjajaran yang betul mengurangkan tekanan yang tidak perlu pada komponen mesin, seperti bearings dan panduan. Ini memanjangkan jangka hayat mesin dan mengurangkan kos penyelenggaraan.

- Getaran yang Diminimumkan: Mesin yang dijajarkan dan diratakan dengan baik menghasilkan getaran yang lebih sedikit, menghasilkan kemasan permukaan yang lebih baik dan kehausan alatan berkurangan. Getaran juga boleh menjejaskan jangka hayat komponen elektronik yang sensitif.

- Keselamatan: Mesin yang tidak sejajar atau tidak rata boleh menimbulkan bahaya keselamatan. Contohnya, mesin yang tidak paras mungkin terhuyung atau bergerak secara tidak dijangka semasa operasi.

b. Alat dan Peralatan Diperlukan

Untuk melakukan penjajaran dan perataan dengan betul, anda memerlukan alat dan peralatan berikut:- Tahap Ketepatan: Tahap ketepatan berkualiti tinggi adalah penting untuk mengukur penjajaran dan perataan mesin dengan tepat.

- Alat Pelarasan: Bergantung pada reka bentuk mesin anda, anda mungkin memerlukan alatan khusus seperti sepana, shim atau skru pelarasan.

- Penunjuk Dail: Penunjuk dail membantu dalam mengukur penjajaran pelbagai komponen mesin, termasuk gelendong alat dan meja kerja.

- Pengukur Feeler: Tolok Feeler digunakan untuk mengukur jurang dan kelegaan antara komponen mesin semasa penjajaran.

- Laser Penjajaran: Laser penjajaran boleh berguna untuk menilai kelurusan laluan panduan dan komponen linear lain.

c. Proses Penjajaran dan Penjajaran Langkah demi Langkah

Ikuti langkah-langkah ini untuk menjajarkan dan meratakan mesin CNC anda:Langkah 1: Sediakan Ruang Kerja

Pastikan ruang kerja bersih, bebas daripada serpihan dan pencahayaan yang baik. Kosongkan sebarang halangan yang boleh menghalang proses penjajaran dan perataan.Langkah 2: Penubuhan Titik Rujukan

Pilih titik rujukan yang stabil pada bingkai atau tapak mesin, biasanya disediakan oleh pengilang. Titik ini akan berfungsi sebagai rujukan permulaan untuk semua ukuran.Langkah 3: Tingkatkan Mesin

- Letakkan tahap ketepatan pada pelbagai permukaan mesin, seperti tapak, lajur dan meja kerja.

- Laraskan skru perata atau shim mengikut keperluan untuk mencapai penjajaran mendatar yang sempurna. Semak penunjuk gelembung pada tahap untuk ketepatan.

Langkah 4: Penjajaran Arah Panduan dan Slaid

- Gunakan penunjuk dail dan laser penjajaran untuk memeriksa kelurusan dan keselarian laluan pandu, slaid dan komponen linear lain.

- Laraskan komponen yang sesuai untuk membetulkan sebarang salah jajaran yang dikesan.

Langkah 5: Penjajaran Spindle

- Pasang penunjuk dail pada gelendong atau pemegang alat mesin.

- Putar gelendong untuk memeriksa kehabisan dan kepekatan. Laraskan gelendong mengikut keperluan untuk meminimumkan kehabisan.

Langkah 6: Penjajaran Meja Kerja

- Semak penjajaran meja kerja atau lekapan pegangan kerja menggunakan penunjuk dail.

- Laraskan kedudukan meja kerja untuk memastikan ia berserenjang dengan paksi mesin.

- Selepas pelarasan, semak semula semua penjajaran untuk memastikan ia memenuhi toleransi yang ditentukan.

- Menjalankan larian ujian untuk mengesahkan bahawa mesin beroperasi dengan tepat dan menghasilkan keputusan yang diingini.

Langkah 8: Dokumentasi

Simpan rekod terperinci tentang proses penjajaran dan perataan, termasuk pengukuran, pelarasan yang dibuat dan sebarang isu yang dihadapi. Dokumentasi ini akan berguna untuk rujukan dan penyelenggaraan masa hadapan.Langkah 9: Pemeriksaan Akhir dan Pensijilan

Pertimbangkan untuk meminta juruteknik atau jurutera yang berkelayakan melakukan pemeriksaan dan pensijilan akhir untuk memastikan mesin CNC memenuhi piawaian industri dan keperluan keselamatan. Penjajaran dan perataan yang betul adalah penting untuk operasi mesin CNC anda yang boleh dipercayai dan tepat. Luangkan masa anda semasa proses ini, kerana ketepatan adalah yang terpenting. Dengan mengikuti langkah-langkah ini dan menggunakan alatan yang betul, anda boleh memastikan mesin anda berada dalam keadaan optimum untuk operasi pemesinan yang berjaya. Dalam bab seterusnya, kami akan meneroka keperluan pendawaian elektrik untuk mesin CNC anda.Bab 5: Pendawaian Elektrik

Dalam bab ini, kami akan menyelidiki aspek pendawaian elektrik pemasangan mesin CNC anda. Pendawaian elektrik yang betul adalah penting untuk operasi mesin yang selamat dan cekap. Bab ini merangkumi pemahaman sistem elektrik, pendawaian mesin CNC, dan langkah berjaga-jaga keselamatan yang penting.a. Memahami Sistem Elektrik

- Bekalan Kuasa: Mesin CNC memerlukan bekalan kuasa yang stabil dan sesuai. Fahami keperluan voltan, kekerapan dan fasa yang ditentukan oleh pengeluar mesin. Pastikan bekalan kuasa boleh dipercayai dan mempunyai kapasiti yang mencukupi untuk mengendalikan beban elektrik mesin.

- Panel Elektrik: Kebanyakan mesin CNC mempunyai panel elektrik yang menempatkan pelbagai komponen, termasuk pemutus litar, geganti, penyentuh dan blok terminal. Biasakan diri anda dengan komponen dalam panel dan fungsinya.

- Gambar rajah pendawaian: Semak gambar rajah pendawaian yang disediakan oleh pengeluar mesin. Gambar rajah ini menggambarkan sambungan antara komponen dan penting untuk pendawaian yang betul.

- Grounding: Pembumian yang betul adalah penting untuk keselamatan. Pastikan mesin dan sistem elektrik dibumikan mengikut kod elektrik tempatan dan cadangan pengilang.

b. Pendawaian Mesin CNC

Ikuti langkah-langkah ini untuk wayar mesin CNC anda:Langkah 1: Matikan Kuasa

Pastikan mesin dan punca kuasa dimatikan sebelum anda memulakan sebarang kerja pendawaian. Putuskan sambungan mesin daripada sumber kuasa.Langkah 2: Pelan Pendawaian

Buat pelan pendawaian berdasarkan gambar rajah pendawaian pengeluar. Kenal pasti komponen, seperti motor, penderia, suis, dan panel kawalan, dan tentukan sambungannya.Langkah 3: Pemilihan Kabel

Gunakan kabel dan wayar yang sesuai yang memenuhi keperluan voltan dan arus mesin. Pastikan kabel adalah daripada jenis tolok dan penebat yang betul.Langkah 4: Penghalaan Kabel

Halakan kabel dan wayar dengan berhati-hati di sepanjang dulang kabel atau konduit mesin. Pastikan ia teratur dan asingkan daripada komponen yang bergerak untuk mengelakkan kerosakan.Langkah 5: Sambungan Terminal

Sambungkan wayar ke terminal yang sesuai pada komponen seperti motor, penderia dan suis. Pastikan sambungan selamat dengan mengelim atau memateri seperti yang diperlukan. Gunakan label wayar untuk pengecaman mudah.Langkah 6: Pendawaian Panel Kawalan

Di dalam panel kawalan, sambungkan wayar ke blok terminal, pemutus litar, penyentuh dan geganti masing-masing seperti yang dinyatakan dalam rajah pendawaian. Berhati-hati dalam kerja anda untuk mengelakkan sambungan silang atau wayar longgar.Langkah 7: Sambungan Bekalan Kuasa

Sambungkan mesin ke bekalan kuasa mengikut garis panduan pengilang. Periksa semula tetapan voltan, fasa dan kekerapan untuk memastikan ia sepadan dengan keperluan mesin.Langkah 8: Langkah Keselamatan

Laksanakan ciri keselamatan seperti suis henti kecemasan dan interlock keselamatan jika perlu. Pastikan peranti keselamatan ini berwayar dengan betul dan diuji untuk kefungsian.Langkah 9: Ujian

Sebelum menutup panel kawalan dan menghidupkan mesin, lakukan ujian kesinambungan untuk memeriksa sebarang kerosakan pendawaian atau litar pintas. Pastikan semua sambungan selamat dan bebas daripada helai yang longgar.c. Amaran keselamatan

- Lockout/Tagout (LOTO): Laksanakan prosedur LOTO untuk mengelakkan permulaan mesin secara tidak sengaja semasa aktiviti pendawaian atau penyelenggaraan. Peranti kunci harus digunakan untuk mengasingkan sumber kuasa.

- Juruelektrik Berkelayakan: Kerja elektrik hendaklah dilakukan oleh juruelektrik atau juruteknik bertauliah yang berpengetahuan tentang keperluan elektrik mesin dan kod elektrik tempatan.

- Perlindungan Sarat: Pasang peranti perlindungan beban lampau yang sesuai, seperti pemutus litar atau fius, untuk mengelakkan kerosakan sekiranya berlaku kerosakan elektrik.

- Grounding: Pastikan mesin dan semua komponen elektrik dibumikan dengan betul untuk mengelakkan bahaya elektrik.

- Melabelkan: Labelkan dengan jelas semua wayar, kabel dan komponen untuk memudahkan penyelesaian masalah dan penyelenggaraan masa hadapan.

- Pemeriksaan berkala: Periksa sistem elektrik secara berkala untuk mengesan tanda haus, kerosakan atau sambungan yang longgar. Selesaikan sebarang isu dengan segera.

- Prosedur Kecemasan: Wujudkan dan sampaikan prosedur kecemasan untuk isu elektrik, termasuk kebakaran elektrik atau insiden renjatan elektrik.

Bab 6: Memasang Perisian Kawalan

Dalam bab ini, kami akan meneroka proses pemasangan perisian kawalan untuk mesin CNC anda. Perisian kawalan adalah otak sistem CNC anda, bertanggungjawab untuk mentafsir dan melaksanakan arahan pemesinan. Bab ini merangkumi gambaran keseluruhan perisian kawalan mesin CNC, panduan langkah demi langkah untuk pemasangan perisian, dan prosedur penentukuran dan ujian.a. Gambaran Keseluruhan Perisian Kawalan Mesin CNC

- Peranan Perisian Kawalan: Perisian kawalan mesin CNC bertanggungjawab untuk menterjemah reka bentuk dan data laluan alat daripada perisian CAD/CAM ke dalam pergerakan mesin tertentu. Ia menjana kod-G dan kod-M yang memerintahkan motor dan penggerak mesin.

- Jenis Perisian Kawalan: Terdapat pelbagai jenis perisian kawalan CNC, daripada perisian proprietari yang disediakan oleh pengeluar mesin kepada penyelesaian sumber terbuka dan pihak ketiga. Pilih perisian yang sesuai dengan keperluan mesin anda dan kebiasaan anda dengan antara mukanya.

- Ciri-ciri: Perisian kawalan boleh berbeza dari segi ciri dan keupayaan. Cari perisian yang menawarkan fungsi yang diperlukan untuk keperluan pemesinan khusus anda, seperti penjanaan laluan alat, perubahan alat dan kawalan kelajuan gelendong.

b. Pemasangan Perisian Langkah demi Langkah

Ikuti langkah ini untuk memasang perisian kawalan untuk mesin CNC anda:Langkah 1: Keperluan Sistem

Semak keperluan sistem yang ditentukan oleh pengeluar perisian kawalan. Pastikan komputer anda memenuhi keperluan ini dari segi perkakasan, sistem pengendalian dan memori yang tersedia.Langkah 2: Muat Turun Perisian atau Media Pemasangan

Dapatkan perisian kawalan sama ada dengan memuat turunnya dari tapak web pengilang atau menggunakan media pemasangan yang disediakan oleh pengilang.Langkah 3: Pemasangan

- Klik dua kali pada fail pemasangan perisian untuk memulakan proses pemasangan.

- Ikut arahan pada skrin yang disediakan oleh pemasang. Ini mungkin termasuk memilih direktori pemasangan, menerima perjanjian lesen dan mengkonfigurasi tetapan perisian.

- Pastikan pemasangan berjaya, dan tiada ralat ditemui.

Langkah 4: Pelesenan dan Pengaktifan

Jika perisian kawalan memerlukan pelesenan atau pengaktifan, ikut garis panduan pengilang untuk melengkapkan proses ini. Pastikan anda mempunyai kunci lesen atau kod pengaktifan yang diperlukan.Langkah 5: Konfigurasi Mesin

Konfigurasikan perisian kawalan agar sepadan dengan spesifikasi mesin CNC anda. Ini mungkin melibatkan penetapan parameter untuk paksi mesin, jenis motor dan komponen perkakasan lain.Langkah 6: Pangkalan Data Alat dan Bahan

Cipta atau import alat dan pangkalan data bahan ke dalam perisian kawalan. Maklumat ini penting untuk penjanaan laluan alat dan memilih parameter pemesinan yang sesuai.c. Penentukuran dan Pengujian

Selepas perisian kawalan dipasang, ikut langkah ini untuk penentukuran dan ujian:Langkah 1: Penetapan Homing dan Titik Rujukan

- Rumah mesin dengan menggerakkan semua paksi ke rujukan atau kedudukan rumah mereka. Ini menetapkan titik permulaan yang diketahui untuk pergerakan mesin.

- Sahkan bahawa mesin kembali ke kedudukan rujukan dengan tepat.

Langkah 2: Penentukuran Alat

- Kalibrasi panjang alat dan diameter alat. Ini memastikan bahawa mesin mengetahui dimensi tepat alat yang akan digunakannya.

- Lakukan pemotongan ujian atau rutin sentuhan alat untuk mengesahkan penentukuran alat.

Langkah 3: Persediaan Bahan Kerja

- Selamatkan bahan kerja ujian atau bahan pada meja kerja atau sistem pegangan kerja mesin.

- Pastikan bahan kerja dijajar dan diikat dengan betul.

Langkah 4: Ujian Larian

- Muatkan program ujian mudah ke dalam perisian kawalan.

- Jalankan program ujian untuk memerhati pergerakan mesin dan keputusan pemesinan.

- Semak sebarang isu seperti pergerakan yang tidak dijangka, perlanggaran alatan atau ketidaktepatan.

Langkah 5: Penalaan Halus

Jika isu dikenal pasti semasa ujian, perhalusi tetapan perisian kawalan, offset alat atau persediaan bahan kerja jika perlu. Ulangi ujian dijalankan sehingga mesin berfungsi dengan tepat dan boleh dipercayai.Langkah 6: Dokumentasi

Dokumen semua keputusan penentukuran dan ujian, termasuk sebarang pelarasan yang dibuat pada perisian kawalan. Dokumentasi ini berharga untuk rujukan masa depan dan penyelesaian masalah. Pemasangan perisian kawalan adalah langkah penting dalam proses persediaan mesin CNC. Dengan mengikut arahan pengilang, menentukur mesin, dan menjalankan ujian menyeluruh, anda boleh memastikan mesin CNC anda bersedia untuk pengeluaran dan mampu menghasilkan keputusan yang tepat dan tepat. Dalam bab seterusnya, kami akan meneroka kepentingan pelinciran dan penyelenggaraan dalam mengekalkan prestasi dan jangka hayat mesin CNC anda.Bab 7: Pelinciran dan Penyelenggaraan

Dalam bab ini, kami akan menumpukan pada aspek kritikal pelinciran dan penyelenggaraan untuk mesin CNC anda. Pelinciran yang betul dan penyelenggaraan tetap adalah penting untuk memastikan jangka hayat, ketepatan dan kebolehpercayaan peralatan CNC anda. Kami akan membincangkan kepentingan pelinciran, titik pelinciran, dan mewujudkan jadual penyelenggaraan.a. Mengapa Pelinciran Penting

Pelinciran memainkan peranan penting dalam prestasi dan jangka hayat mesin CNC anda kerana beberapa sebab:- Pengurangan Geseran: Pelinciran mengurangkan geseran antara bahagian yang bergerak, seperti galas, laluan pandu, dan skru bebola. Ini meminimumkan haus dan lusuh pada komponen, memanjangkan jangka hayatnya.

- Pelesapan haba: Pelincir menghilangkan haba yang dijana semasa pemesinan, mencegah kepanasan melampau komponen kritikal. Ini membantu mengekalkan ketepatan dimensi dan mengurangkan risiko pengembangan haba.

- Operasi yang lancar: Pelinciran yang betul memastikan pergerakan komponen mesin yang lebih lancar dan lebih tepat. Ini penting untuk mencapai ketepatan tinggi yang diperlukan dalam pemesinan CNC.

- Mencegah hakisan: Pelincir memberikan penghalang perlindungan terhadap kelembapan dan bahan cemar, mengurangkan risiko kakisan pada permukaan logam.

- Pengurangan bunyi: Pelinciran boleh mengurangkan bunyi yang dihasilkan semasa operasi mesin, mewujudkan persekitaran kerja yang lebih senyap dan selesa.

b. Titik Pelinciran

Mesin CNC yang berbeza mempunyai pelbagai titik pelinciran yang memerlukan perhatian. Berikut ialah beberapa perkara pelinciran biasa untuk dipertimbangkan:- Garis Panduan Linear: Sapukan pelincir pada laluan panduan linear, yang memudahkan pergerakan paksi mesin. Ini mungkin termasuk skru bebola, galas linear dan laluan gelongsor.

- Galas gelendong: Pelincir galas gelendong untuk memastikan putaran lancar dan mengurangkan geseran semasa operasi pemotongan atau pemesinan.

- Mekanisme Penukar Alat: Jika mesin anda mempunyai penukar alat automatik, pastikan bahagian yang bergerak mekanisme dilincirkan secukupnya untuk mengelakkan kesesakan atau kerosakan.

- Kotak gear: Kotak gear, jika ada dalam mesin anda, mungkin memerlukan pelinciran pada selang waktu tertentu untuk mengekalkan kecekapan dan mengurangkan haus.

- Skru bola: Skru bola adalah komponen penting dalam mesin CNC. Pelinciran skru bebola yang betul dan komponen yang berkaitan adalah penting untuk kedudukan dan pergerakan yang tepat.

- Pam penyejuk: Jika mesin anda menggunakan sistem penyejuk, pastikan pam dilincirkan dengan betul dan penyejuk bersih dan bebas daripada bahan cemar.

- Motor Axis: Bergantung pada jenis motor yang digunakan untuk pergerakan paksi (cth, stepper atau servo), ikut saranan pengilang untuk pelinciran atau penyelenggaraan.

- Pengedap dan Gasket: Periksa dan gantikan pengedap dan gasket yang haus atau rosak mengikut keperluan untuk mengelakkan kebocoran dan pencemaran pelincir.

c. Jadual penyelenggaraan

Mewujudkan jadual penyelenggaraan tetap adalah penting untuk memastikan mesin CNC anda dalam keadaan optimum. Berikut ialah langkah untuk membuat jadual penyelenggaraan:Langkah 1: Garis Panduan Pengilang

Rujuk dokumentasi dan syor pengilang untuk selang waktu penyelenggaraan, jenis pelinciran dan prosedur khusus.Langkah 2: Penyelenggaraan Harian

Laksanakan rutin penyelenggaraan harian yang merangkumi tugas seperti membersihkan serpihan, memeriksa pengikat yang longgar dan memeriksa paras penyejuk. Tugasan ini membantu mengelakkan isu kecil daripada meningkat.Langkah 3: Penyelenggaraan Mingguan atau Bulanan

Jadualkan tugas penyelenggaraan yang lebih mendalam setiap minggu atau bulanan, bergantung pada penggunaan mesin anda. Ini mungkin melibatkan pembersihan menyeluruh, pelinciran dan pemeriksaan komponen kritikal.Langkah 4: Penyelenggaraan Suku Tahunan atau Separuh Tahunan

Lakukan tugas penyelenggaraan yang lebih meluas, seperti menyemak dan melaraskan penjajaran, memeriksa sambungan elektrik dan menggantikan bahagian yang haus atau rosak.Langkah 5: Penyelenggaraan Tahunan

Setiap tahun, pertimbangkan pemeriksaan menyeluruh oleh juruteknik atau jurutera bertauliah. Ini harus termasuk kitaran pelinciran penuh, pemeriksaan penentukuran, dan sebarang pembaikan atau penggantian yang diperlukan.Langkah 6: Dokumentasi

Kekalkan rekod terperinci semua aktiviti penyelenggaraan, termasuk tarikh, tugas yang dilakukan dan sebarang isu yang dikenal pasti. Dokumentasi ini tidak ternilai untuk menjejaki sejarah mesin dan merancang penyelenggaraan masa hadapan.Langkah 7: Latihan

Pastikan kakitangan yang bertanggungjawab untuk penyelenggaraan dilatih dengan secukupnya dan mempunyai akses kepada alatan dan sumber yang diperlukan. Pelinciran dan penyelenggaraan yang kerap adalah penting untuk memaksimumkan jangka hayat dan prestasi mesin CNC anda. Dengan mengikut jadual penyelenggaraan yang telah ditetapkan dan menangani titik pelinciran, anda boleh mengelakkan haus pramatang dan memastikan mesin anda terus menghasilkan bahan kerja yang tepat dan berkualiti tinggi. Dalam bab seterusnya, kami akan membincangkan prosedur keselamatan dan garis panduan untuk mengendalikan mesin CNC anda.Bab 8: Prosedur Keselamatan untuk Mesin CNC

Keselamatan adalah amat penting apabila bekerja dengan mesin CNC. Dalam bab ini, kami akan meneroka prosedur dan garis panduan keselamatan utama untuk mengendalikan mesin CNC, termasuk keselamatan mesin CNC, prosedur penutupan kecemasan dan penggunaan peralatan pelindung diri (PPE).a. Keselamatan Mesin CNC

- Latihan: Pastikan semua kakitangan yang mengendalikan atau bekerja di sekitar mesin CNC telah menerima latihan keselamatan yang komprehensif. Ini harus termasuk latihan khusus mesin, prosedur pengendalian yang selamat, dan pengecaman bahaya.

- Pengawal Mesin: Pastikan semua pelindung mesin dan interlock keselamatan di tempatnya dan berfungsi dengan betul. Ciri keselamatan ini direka bentuk untuk melindungi pengendali daripada bahagian yang bergerak dan potensi bahaya.

- Label Keselamatan: Pastikan label keselamatan dan tanda amaran dipaparkan dengan jelas pada mesin. Label ini memberikan maklumat penting tentang potensi bahaya dan langkah berjaga-jaga keselamatan.

- Hentian kecemasan: Biasakan pengendali dengan lokasi dan penggunaan butang berhenti kecemasan. Pastikan ia mudah diakses sekiranya berlaku kecemasan.

- Kosongkan Ruang Kerja: Kekalkan ruang kerja bebas kekacauan di sekeliling mesin CNC. Keluarkan sebarang alat, bahan atau serpihan yang tidak diperlukan yang boleh mendatangkan bahaya tersandung atau mengganggu operasi mesin.

- Mesin Kunci/Tagout (LOTO): Laksanakan prosedur lockout/tagout untuk menyahtenaga dan selamatkan mesin sebelum melakukan penyelenggaraan atau pembaikan. Peranti pengunci menghalang permulaan mesin secara tidak sengaja.

- Keselamatan Spindle dan Alat: Kendalikan alat pemotong dan perubahan alat dengan berhati-hati. Pastikan alat diamankan dengan betul dalam pemegang alat dan perubahan alat dilakukan mengikut prosedur yang selamat.

- Pengendalian bahan: Gunakan peralatan dan teknik mengangkat yang sesuai semasa mengendalikan bahan berat atau bahan kerja. Elakkan membebankan kapasiti berat mesin.

- Keselamatan api: Simpan alat pemadam api dan pengesan asap berdekatan. Membangunkan dan menyampaikan protokol keselamatan kebakaran, termasuk lokasi pintu keluar kebakaran dan prosedur pemindahan.

b. Prosedur Penutupan Kecemasan

- Butang Berhenti Kecemasan: Sekiranya berlaku kecemasan atau apabila penutupan segera diperlukan, tekan butang berhenti kecemasan. Butang ini biasanya besar, merah dan mudah diakses.

- Hentikan Semua Pergerakan: Butang berhenti kecemasan harus menghentikan semua pergerakan mesin dan mematikan kuasa mesin. Pastikan mesin berhenti sepenuhnya.

- Lockout/Tagout: Selepas menggunakan butang henti kecemasan, ikuti prosedur kunci keluar/tagout untuk melindungi mesin dan mengelakkan dimulakan semula secara tidak sengaja.

- Maklumkan Pihak Berkuasa: Jika kemalangan atau situasi berbahaya berlaku, hubungi pihak berkuasa yang berkenaan, seperti kakitangan penyelenggaraan atau penyelia, untuk menangani isu tersebut dan memastikan mesin selamat untuk beroperasi semula.

c. Peralatan Pelindung Diri (PPE)

- Cermin Mata Keselamatan: Operator dan kakitangan di sekitar mesin CNC harus memakai cermin mata keselamatan dengan rintangan hentaman yang sesuai untuk melindungi mata mereka daripada serpihan yang berterbangan.

- Perlindungan pendengaran: Di kedai mesin yang bising, pelindung pendengaran, seperti penyumbat telinga atau penutup telinga, harus dipakai untuk mengelakkan kerosakan pendengaran.

- Sarung tangan: Semasa mengendalikan bahan atau menjalankan tugas penyelenggaraan, pakai sarung tangan yang sesuai untuk kerja itu. Pastikan sarung tangan tidak menimbulkan risiko berhampiran bahagian mesin yang bergerak.

- Perlindungan pernafasan: If bahan pemesinans menghasilkan habuk atau asap, gunakan peralatan perlindungan pernafasan, seperti topeng habuk atau alat pernafasan, untuk melindungi daripada bahaya penyedutan.

- Kasut keselamatan: Pakai kasut atau but keselamatan yang kukuh dengan tapak kalis gelincir untuk melindungi daripada kecederaan kaki dan memastikan daya tarikan yang baik di ruang kerja.

- Pakaian pelindung: Bergantung pada proses pemesinan dan bahan yang digunakan, pakai pakaian pelindung yang sesuai, seperti apron atau penutup seluruh badan.

- Topi keledar keselamatan: Dalam persekitaran di mana objek jatuh berisiko, pakai topi keledar keselamatan atau topi keras untuk perlindungan kepala.

- Perisai Muka: Untuk tugasan yang melibatkan potensi bahaya muka, seperti percikan penyejuk atau cip, gunakan pelindung muka sebagai tambahan kepada cermin mata keselamatan.

Bab 9: Menyelesaikan Masalah Isu Pemasangan Biasa

Dalam bab ini, kami akan meneroka masalah biasa yang mungkin timbul semasa pemasangan mesin CNC dan menyediakan penyelesaian untuk menangani isu ini. Selain itu, kami akan membincangkan teknik penyelesaian masalah yang boleh membantu anda mengenal pasti dan menyelesaikan masalah dengan berkesan.a. Masalah dan Penyelesaian Biasa

-

Isu Elektrik:

- Masalah: Mesin CNC tidak akan dihidupkan.

- penyelesaian: Periksa sumber kuasa, sambungan elektrik dan fius. Pastikan butang berhenti kecemasan dilepaskan.

-

Salah Jajaran Mekanikal:

- Masalah: Mesin menghasilkan potongan yang tidak tepat atau dimensi bahan kerja.

- penyelesaian: Susun semula dan ratakan mesin. Periksa komponen yang longgar atau laluan panduan yang haus dan gantikan mengikut keperluan.

-

Alat Chat atau Getaran:

- Masalah: Mesin menghasilkan getaran atau perbualan alat, menjejaskan kemasan permukaan.

- penyelesaian: Periksa pemegang alat dan collet gelendong untuk tempat duduk yang betul. Laraskan parameter pemotongan dan tetapan laluan alat.

-

Ralat Komunikasi:

- Masalah: Pengawal CNC tidak boleh berkomunikasi dengan komputer atau perisian CAD/CAM.

- penyelesaian: Sahkan sambungan kabel, kadar baud dan tetapan pada kedua-dua mesin dan komputer. Pastikan pemasangan perisian dan pemacu yang betul.

-

Kerosakan Alat:

- Masalah: Alat kerap pecah semasa pemesinan.

- penyelesaian: Periksa penjajaran alat, keadaan pemegang alat dan habis gelendong. Laraskan suapan dan kelajuan berdasarkan bahan alat dan bahan kerja.

-

Masalah Penyejuk atau Pelinciran:

- Masalah: Aliran penyejuk/pelinciran tidak mencukupi atau tidak sekata.

- penyelesaian: Periksa komponen sistem penyejuk dan pelinciran, seperti pam, hos dan muncung. Bersihkan atau gantikan penapis dan pastikan tahap cecair yang betul.

-

Ralat Perisian:

- Masalah: Perisian kawalan memaparkan mesej ralat atau tingkah laku yang tidak dijangka.

- penyelesaian: Semak mesej ralat dan rujuk dokumentasi perisian. Semak isu keserasian dan kemas kini perisian atau perisian tegar mengikut keperluan.

b. Teknik Penyelesaian Masalah

- Pendekatan yang sistematik: Apabila menyelesaikan masalah, gunakan pendekatan sistematik dengan mengenal pasti dan mengasingkan punca masalah. Mulakan dengan pemeriksaan yang paling mudah dan secara progresif menyiasat punca yang lebih kompleks.

- Dokumentasi: Rujuk manual mesin, dokumentasi dan sumber yang disediakan pengeluar untuk panduan penyelesaian masalah dan tafsiran kod ralat.

- Pengukuran dan Pengujian: Gunakan alat pengukur seperti penunjuk dail, angkup dan mikrometer untuk menilai penjajaran, dimensi dan habisan alat. Lakukan pemotongan ujian untuk mengesahkan ketepatan pemesinan.

- Pemeriksaan visual: Jalankan pemeriksaan visual menyeluruh terhadap mesin, periksa pengikat yang longgar, komponen yang rosak atau tanda haus yang boleh dilihat.

- Log dan Rekod: Semak log penyelenggaraan, log ralat dan rekod isu lalu untuk mengenal pasti masalah atau corak berulang.

- Rujuk Pakar: Jika anda menghadapi masalah yang rumit atau berterusan, berunding dengan pakar, seperti sokongan teknikal pengilang, juruteknik bertauliah atau juruteknik berpengalaman yang mungkin menghadapi masalah yang sama.

- Penyelesaian Masalah Selamat: Sentiasa pastikan keselamatan semasa menyelesaikan masalah. Ikuti prosedur kunci keluar/tagout, matikan mesin, dan gunakan peralatan pelindung diri (PPE) yang sesuai.

- Dokumentasi: Simpan rekod terperinci aktiviti penyelesaian masalah, termasuk langkah-langkah yang diambil, pemerhatian dan resolusi yang digunakan. Rekod ini boleh menjadi berharga untuk rujukan masa hadapan.

- Pembelajaran Berterusan: Galakkan budaya pembelajaran berterusan dan perkongsian pengetahuan di kalangan pasukan anda. Pengalaman yang diperoleh daripada penyelesaian masalah boleh membawa kepada amalan penyelenggaraan pencegahan yang lebih baik.

Bab 10: Pemeriksaan dan Pengujian Akhir

Dalam bab penutup ini, kami akan membincangkan langkah-langkah penting menjalankan program ujian, memastikan ketepatan, dan memperhalusi pemasangan mesin CNC anda untuk mencapai prestasi optimum.a. Menjalankan Program Ujian

- Pemilihan Program Ujian: Sediakan program ujian yang merangkumi pelbagai operasi pemesinan yang akan dilakukan oleh mesin CNC anda. Program ini harus termasuk pergerakan asas, perubahan alat, dan pelbagai senario pemotongan.

- Persediaan Alat dan Bahan Kerja: Lekapkan alatan yang sesuai dan selamatkan bahan kerja ujian pada meja kerja atau lekapan mesin. Pastikan offset alat dan offset kerja diprogramkan dengan betul.

- Larian Kering: Pada mulanya, lakukan larian kering tanpa sebarang pemotongan. Ini membolehkan anda menyemak pergerakan mesin, perubahan alat dan keseluruhan aliran program untuk sebarang ralat atau tingkah laku yang tidak dijangka.

- Pemilihan Bahan: Pilih bahan ujian yang serupa dengan bahan yang anda rancang untuk digunakan untuk projek pemesinan sebenar anda. Ini memastikan keputusan ujian meniru keadaan dunia sebenar.

- Ujian Pemotongan: Jalankan program ujian dengan operasi pemotongan. Pantau prestasi mesin, perhatikan dengan teliti ketepatan laluan alat, kelajuan gelendong dan kadar suapan.

b. Memastikan Ketepatan

- Pengukuran dan Pemeriksaan: Selepas menjalankan program ujian, ukur dimensi dan kemasan permukaan bahan kerja ujian menggunakan alat pengukur ketepatan. Bandingkan keputusan dengan spesifikasi reka bentuk yang dimaksudkan.

- Pemeriksaan Alat: Periksa alat pemotong untuk tanda-tanda haus, seperti tepi terkelupas atau haus alatan yang berlebihan. Gantikan atau asah semula alatan mengikut keperluan.

- Pemeriksaan bahan kerja: Periksa bahan kerja ujian untuk sebarang kecacatan, isu kemasan permukaan atau sisihan daripada geometri yang dikehendaki. Menangani sebarang isu yang dikenal pasti semasa pemeriksaan.

- Maklum Balas dan Analisis: Analisis keputusan ujian untuk mengenal pasti sebarang percanggahan atau penyelewengan daripada hasil yang dijangkakan. Tentukan sama ada pelarasan diperlukan untuk meningkatkan ketepatan.

c. Penalaan Halus

- Pengoptimuman Laluan Alat: Jika keputusan ujian mendedahkan ketidaktepatan atau masalah kemasan permukaan, pertimbangkan untuk mengoptimumkan laluan alat dalam perisian CAM anda. Laraskan parameter laluan alat, pemilihan alat, dan kelajuan pemotongan serta suapan mengikut keperluan.

- Pelarasan Parameter Mesin: Rujuk dokumentasi mesin untuk memperhalusi parameter tertentu, seperti pecutan, nyahpecutan dan pampasan tindak balas. Pelarasan ini boleh meningkatkan ketepatan.

- Penentukuran Offset Alat: Ukur semula offset alat jika perlu. Pastikan mesin mengimbangi panjang dan diameter alat dengan tepat, mengurangkan ralat dalam pemesinan.

- Pembetulan Offset Kerja: Periksa dan betulkan offset kerja untuk memastikan bahawa mesin meletakkan alat dengan tepat berbanding dengan bahan kerja. Ralat kecil dalam offset kerja boleh menyebabkan ketidaktepatan yang ketara.

- Ujian Semula: Selepas membuat pelarasan dan penalaan halus, jalankan semula program ujian untuk mengesahkan peningkatan dalam ketepatan dan kemasan permukaan.

- Dokumentasi: Dokumen semua aktiviti penalaan halus, pelarasan dan keputusan ujian untuk rujukan masa hadapan. Dokumentasi ini akan berguna untuk mengekalkan konsistensi dalam operasi pemesinan anda.

Bab 11: Latihan dan Pembangunan Kemahiran

Dalam bab ini, kami akan menekankan kepentingan latihan dan pembangunan kemahiran untuk kedua-dua pengendali mesin dan kakitangan penyelenggaraan. Latihan dan peningkatan kemahiran yang betul adalah penting untuk memastikan operasi mesin CNC yang selamat dan cekap, serta untuk menyelenggara dan menyelesaikan masalah peralatan dengan berkesan.a. Latihan Operator

- Operasi Mesin Asas: Operator harus menerima latihan komprehensif mengenai aspek asas operasi mesin CNC, termasuk permulaan mesin, penutupan, homing, dan jogging.

- Memahami kod G dan kod M: Operator harus mahir dalam mentafsir dan mengubah suai kod G dan kod M, yang mengawal pergerakan dan fungsi mesin.

- Pengendalian Alat: Teknik pengendalian alat yang betul, termasuk perubahan alat, offset alat, dan penentukuran alat, adalah penting untuk mengelakkan kemalangan dan memastikan ketepatan pemesinan.

- Persediaan bahan kerja: Latihan harus meliputi persediaan bahan kerja, termasuk pegangan kerja, pemuatan bahan dan mengamankan bahan kerja ke meja kerja atau lekapan mesin.

- Prosedur Keselamatan: Operator mesti mahir dalam prosedur keselamatan mesin CNC, protokol penutupan kecemasan, dan penggunaan peralatan pelindung diri (PPE).

- Asas Penyelesaian Masalah: Kemahiran menyelesaikan masalah asas, seperti mengenal pasti isu biasa dan mengetahui masa untuk mendapatkan bantuan, boleh membantu pengendali menangani masalah kecil dengan segera.

- Kawalan Kualiti: Latihan dalam kawalan kualiti dan teknik pemeriksaan adalah penting untuk memastikan bahan kerja siap memenuhi had terima yang ditetapkan dan keperluan kemasan permukaan.

- Simulasi dan Amalan: Operator harus mempunyai peluang untuk latihan praktikal dan latihan simulasi untuk meningkatkan kemahiran mereka dan membina keyakinan dalam mengendalikan mesin CNC.

b. Latihan Penyelenggaraan

- Penyelenggaraan pencegahan: Kakitangan penyelenggaraan harus menerima latihan tentang tugas penyelenggaraan pencegahan rutin khusus untuk mesin CNC, termasuk rutin pelinciran, pembersihan, dan pemeriksaan.

- Komponen Mesin: Pemahaman mendalam tentang komponen mesin, termasuk motor, penderia, pemacu dan sistem elektrik, diperlukan untuk kakitangan penyelenggaraan mendiagnosis dan menyelesaikan masalah dengan berkesan.

- Teknik Penyelesaian Masalah: Kemahiran menyelesaikan masalah lanjutan, seperti mendiagnosis masalah berkaitan elektrik, mekanikal dan perisian, adalah penting untuk meminimumkan masa henti dan mengoptimumkan prestasi mesin.

- Pengurusan Pelinciran dan Bendalir: Pengetahuan yang betul tentang titik pelinciran, jenis bendalir dan sistem penapisan adalah penting untuk mengekalkan integriti mekanikal mesin.

- Sistem Elektrik: Kakitangan penyelenggaraan harus dilatih dalam sistem elektrik, termasuk memahami gambar rajah pendawaian, protokol keselamatan elektrik, dan penggantian komponen elektrik.

- Penentukuran Lanjutan: Latihan tentang teknik penentukuran lanjutan, seperti penjajaran laser dan pengukuran runout gelendong, boleh meningkatkan ketepatan mesin CNC.

- Kemas kini Perisian: Kebiasaan dengan kemas kini perisian dan peningkatan perisian tegar adalah penting untuk memastikan perisian kawalan dan perisian tegar mesin sentiasa dikemas kini.

c. Peningkatan Kemahiran

- Pembelajaran Berterusan: Menggalakkan budaya pembelajaran berterusan di kalangan pengendali dan kakitangan penyelenggaraan. Ini mungkin termasuk menghadiri bengkel, seminar, dan kursus dalam talian yang berkaitan dengan teknologi CNC.

- Penilaian Kemahiran: Menilai secara berkala kemahiran dan pengetahuan pengendali dan kakitangan penyelenggaraan untuk mengenal pasti bidang untuk penambahbaikan dan latihan yang disasarkan.

- Latihan silang: Pertimbangkan pengendali latihan silang dalam tugas penyelenggaraan asas dan sebaliknya. Ini boleh meningkatkan pemahaman dan kerjasama keseluruhan dalam pasukan.

- Mentorship: Laksanakan program bimbingan di mana pekerja berpengalaman boleh memberi bimbingan dan berkongsi pengetahuan mereka dengan ahli pasukan yang kurang berpengalaman.

- Penyelesaian masalah: Galakkan pekerja untuk terlibat secara aktif dalam latihan penyelesaian masalah dan analisis punca, memupuk budaya penyelesaian masalah yang proaktif.

- Gelung Maklum Balas: Wujudkan gelung maklum balas di mana pengendali dan kakitangan penyelenggaraan boleh menyampaikan isu, berkongsi pandangan dan mencadangkan penambahbaikan untuk pengendalian dan penyelenggaraan mesin.

Kesimpulan

Dalam panduan komprehensif ini, kami telah meneroka proses pemasangan mesin CNC yang rumit, merangkumi pelbagai topik untuk memastikan mesin CNC anda dipasang, dipasang dan dikendalikan dengan berkesan dan selamat. Mari kita ringkaskan perkara utama, tekankan kepentingan pemasangan mesin CNC yang betul, dan lihat ke hadapan untuk masa depan teknologi CNC.a. Ringkasan Perkara Utama

Sepanjang panduan ini, kami telah membincangkan perkara penting berikut:- Memahami Mesin CNC: Kami bermula dengan membincangkan apa itu mesin CNC, pelbagai jenis yang ada, dan komponen pentingnya.

- Persediaan Prapemasangan: Kami menekankan kepentingan menyediakan ruang kerja, memenuhi keperluan kuasa dan elektrik, dan melaksanakan langkah keselamatan sebelum pemasangan.

- Memasang Mesin CNC: Langkah terperinci telah disediakan untuk membongkar, menyusun komponen, memasang rangka mesin, memasang motor dan pemacu, memasang panel kawalan dan menguruskan kabel.

- Menjajarkan dan Meratakan: Kami membincangkan kepentingan penjajaran dan perataan, alatan yang diperlukan dan proses langkah demi langkah untuk mencapai penjajaran yang tepat.

- Pendawaian elektrik: Memahami sistem elektrik, pendawaian mesin CNC, dan mematuhi langkah berjaga-jaga keselamatan semasa kerja elektrik dilindungi dengan teliti.

- Memasang Perisian Kawalan: Pemasangan perisian kawalan, penentukuran, dan prosedur ujian telah dibincangkan untuk memastikan mesin CNC beroperasi dengan betul.

- Pelinciran dan Penyelenggaraan: Kepentingan pelinciran dan penyelenggaraan untuk jangka hayat dan prestasi mesin telah diketengahkan, termasuk titik pelinciran dan jadual penyelenggaraan.

- Prosedur Keselamatan: Prosedur keselamatan, protokol penutupan kecemasan, dan penggunaan peralatan pelindung diri (PPE) telah ditangani untuk mewujudkan persekitaran kerja yang selamat.

- Menyelesaikan masalah Isu Pemasangan Biasa: Masalah biasa dan teknik penyelesaian masalah telah disediakan untuk membantu mengenal pasti dan menyelesaikan isu dengan berkesan.

- Pemeriksaan dan Ujian Akhir: Menjalankan program ujian, memastikan ketepatan, dan menala halus mesin telah dibincangkan untuk mencapai prestasi optimum.

- Latihan dan Pembangunan Kemahiran: Kepentingan latihan operator dan kakitangan penyelenggaraan, serta peningkatan kemahiran yang berterusan, ditekankan.

b. Kepentingan Pemasangan Mesin CNC yang Betul

Pemasangan mesin CNC yang betul adalah asas di mana operasi pemesinan yang berjaya dibina. Ia adalah penting untuk sebab-sebab berikut:- Ketepatan: Mesin CNC yang dipasang dengan baik lebih berkemungkinan menghasilkan bahagian yang tepat dan tepat, mengurangkan sekerap dan kerja semula.

- Keselamatan: Pemasangan yang mematuhi piawaian dan prosedur keselamatan memastikan kesejahteraan operator mesin dan kakitangan penyelenggaraan.

- Panjang umur: Pemasangan yang betul dan penyelenggaraan tetap memanjangkan hayat mesin CNC anda, melindungi pelaburan anda.

- Kecekapan: Mesin yang dipasang dengan betul beroperasi dengan cekap, meminimumkan masa henti dan memaksimumkan produktiviti.

- Kualiti: Kualiti pemasangan secara langsung mempengaruhi kualiti bahagian yang dimesin, yang membawa kepada pelanggan yang berpuas hati dan reputasi yang lebih baik.

c. Memandang ke Hadapan

Apabila teknologi terus maju, mesin CNC akan menjadi lebih berkebolehan dan serba boleh. Adalah penting untuk terus mendapat maklumat tentang perkembangan terkini, kemas kini perisian dan amalan terbaik dalam pemesinan CNC. Selain itu, apabila teknologi CNC menjadi lebih mudah diakses, lebih banyak industri dan perniagaan boleh mendapat manfaat daripada kelebihannya. Kesimpulannya, pemasangan mesin CNC adalah proses yang kompleks tetapi bermanfaat. Dengan mengikuti garis panduan dan amalan terbaik yang digariskan dalam panduan ini, anda boleh menetapkan peringkat untuk operasi pemesinan CNC yang berjaya. Ingat bahawa pembelajaran berterusan, latihan dan penyelenggaraan berterusan adalah kunci untuk mengekalkan dan meningkatkan prestasi mesin CNC anda sambil anda melihat ke hadapan untuk masa depan yang dipenuhi dengan peluang dalam dunia pembuatan ketepatan.

Perkhidmatan Kami

- Pemesinan 5 Paksi

- Pengilangan Cnc

- Pusingkan Cnc

- Industri Pemesinan

- Proses Pemesinan

- Rawatan permukaan

- Pemesinan Logam

- Pemesinan Plastik

- Acuan Metalurgi Serbuk

- Die Casting

- Galeri Bahagian

Kajian kes

- Bahagian Logam Auto

- Bahagian jentera

- Heatsink LED

- Bahagian Bangunan

- Bahagian Mudah Alih

- Bahagian Perubatan

- Bahagian elektronik

- Pemesinan yang disesuaikan

- Bahagian basikal

Senarai Bahan

- Pemesinan Aluminium

- Pemesinan Titanium

- Pemesinan Keluli Tahan Karat

- Pemesinan Tembaga

- Pemesinan tembaga

- Pemesinan Aloi Super

- Memesin Mengintip

- Pemesinan UHMW

- Pemesinan Unilate

- Pemesinan PA6

- Pemesinan PPS

- Pemesinan Teflon

- Pemesinan Inconel

- Pemesinan Keluli Alat

- Lebih Banyak Bahan

Galeri Bahagian